Tampilan:0 Penulis:Editor Situs Publikasikan Waktu: 2025-12-17 Asal:Situs

Banyak produsen PCBA berinvestasi dalam pemeriksaan sinar-X dengan niat yang benar — meningkatkan kualitas dan mengurangi lolosnya sinar-X — namun masih menghadapi hambatan yang tidak terduga, meningkatnya biaya pemeriksaan, atau tertundanya umpan balik ketika terjadi kerusakan.

Dalam kebanyakan kasus, masalahnya bukan pada teknologi sinar-X itu sendiri, namun pada pilihan strategi pemeriksaan yang salah. Memahami cara kerja pemeriksaan sinar-X dalam pembuatan PCBA sering kali merupakan bagian yang hilang saat masalah ini pertama kali muncul.

Sistem sinar-X inline dan offline mempunyai tujuan yang sangat berbeda. Yang satu dirancang untuk bergerak sesuai kecepatan lini produksi Anda, sementara yang lain memprioritaskan fleksibilitas, resolusi, dan analisis mendalam. Jika jenis sistem tidak sesuai dengan volume produksi, bauran produk, atau persyaratan kualitas, hasilnya bisa berupa keluaran yang lebih lambat, biaya pengerjaan ulang yang lebih tinggi, atau cacat yang terlewat yang hanya muncul setelah produk tiba di lapangan.

Jika Anda menjalankan jalur SMT bervolume tinggi, sinar-X offline dapat dengan cepat menjadi hambatan. Jika Anda memproduksi papan yang rumit dan bervolume rendah, sistem inline mungkin kurang dimanfaatkan dan terlalu mahal. Dalam kedua kasus tersebut, pilihan yang salah secara diam-diam mengikis laba atas investasi Anda — seringkali karena cacat yang AOI tidak dapat lihat tetapi kaleng sinar-X tidak ditangkap pada tahap yang tepat.

Banyak pabrik berinvestasi dalam pemeriksaan sinar-X dengan mengharapkan kontrol kualitas yang lebih baik, namun ternyata efisiensi produksi menurun setelah pemasangan. Hal ini sering terjadi bila sinar-X inline ditempatkan pada saluran yang tidak memiliki waktu takt stabil atau aliran produk yang konsisten.

Papan mulai mengantri di depan sinar-X, operator melakukan intervensi secara manual, dan sistem menjadi penghambat dan bukannya pengaman. Seiring waktu, perencana produksi mulai mengabaikan langkah inspeksi untuk menjaga pengiriman sesuai jadwal. Pada saat itu, sistem sinar-X sudah ada di jalur tersebut, namun nilai sebenarnya tidak lagi disadari.

Produk yang berbeda mempunyai risiko pemeriksaan yang sangat berbeda, namun banyak pabrik menerapkan pendekatan pemeriksaan tunggal untuk semua dewan. Papan berdensitas tinggi dengan BGA dan komponen ujung bawah memerlukan analisis kekosongan dan sambungan yang terperinci, sedangkan papan yang lebih sederhana mungkin hanya memerlukan pemeriksaan lulus/gagal dasar.

Ketika sistem offline digunakan di mana umpan balik real-time diperlukan, cacat sering kali terlambat ditemukan, setelah lusinan atau ratusan papan telah diproduksi. Di sisi lain, memaksakan inspeksi inline penuh pada produk yang kompleks dan bervolume rendah dapat menyederhanakan parameter inspeksi dan menyembunyikan cacat kritis. Ketidaksesuaian secara diam-diam meningkatkan risiko kualitas tanpa langsung terlihat.

Menambahkan lebih banyak langkah pemeriksaan tidak secara otomatis meningkatkan kualitas jika langkah-langkah tersebut ditempatkan dengan buruk atau digunakan secara tidak tepat. Sistem inspeksi memerlukan waktu, ruang, dan perhatian teknis, yang semuanya harus memberikan nilai terukur.

Jika sinar-X inline digunakan ketika pengambilan sampel sudah cukup, para insinyur mungkin tenggelam dalam data tanpa tindakan yang jelas. Ketika sinar-X offline digunakan secara berlebihan untuk pemeriksaan rutin, waktu teknis yang berharga terbuang sia-sia pada papan yang berisiko rendah. Inspeksi yang efektif adalah tentang mengendalikan proses, bukan memeriksa semuanya secara merata.

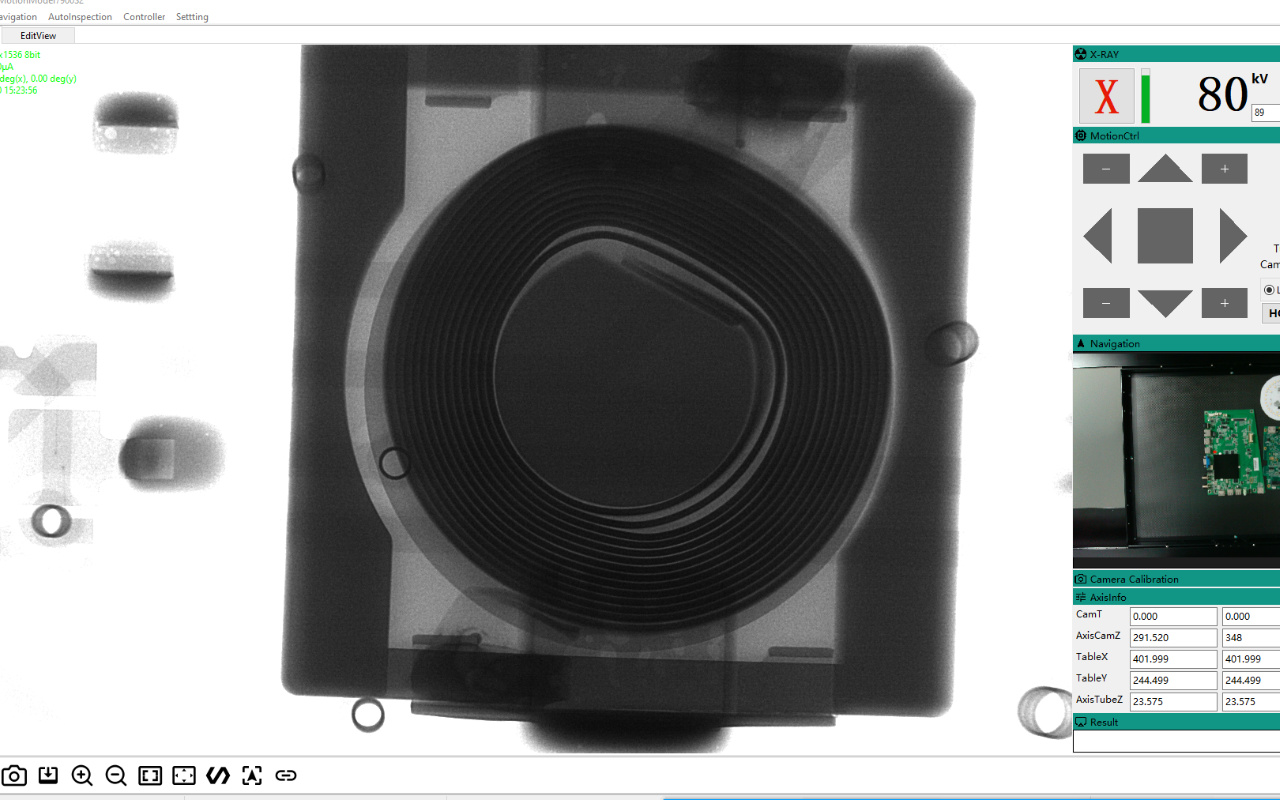

Sistem sinar-X inline terintegrasi secara fisik dan logis ke dalam aliran produksi SMT, biasanya diposisikan setelah reflow. PCB bergerak secara otomatis melalui sistem pada konveyor, tanpa memerlukan penanganan manual. Program inspeksi dirancang untuk menyesuaikan kecepatan jalur, sering kali memprioritaskan konsistensi dan kemampuan pengulangan dibandingkan detail gambar maksimum.

Karena sistem beroperasi terus menerus, hasil pemeriksaan dihasilkan secara real time dan dapat dihubungkan dengan data produksi. Hal ini menjadikan sinar-X inline sebagai bagian dari proses produksi dan bukan sebagai pos pemeriksaan kualitas yang terpisah.

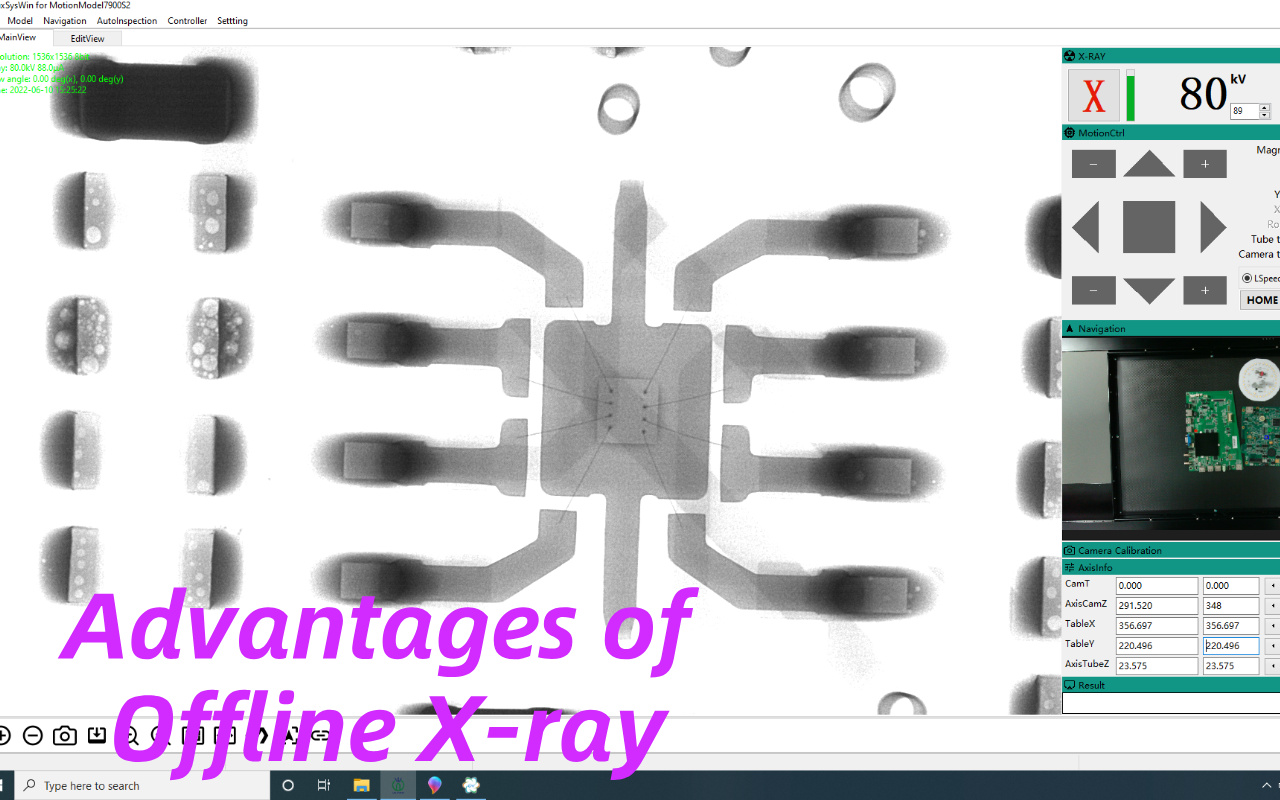

Sistem sinar-X offline berfungsi secara independen dari jalur produksi dan mengandalkan pemuatan dan pembongkaran papan secara manual. Operator atau teknisi memutuskan papan mana yang akan diperiksa, berapa lama pemeriksaannya, dan fitur mana yang akan dianalisis secara detail.

Fleksibilitas ini memungkinkan pemeriksaan lebih dalam, termasuk pandangan miring, beberapa tingkat perbesaran, dan waktu analisis per sambungan yang lebih lama. Sistem offline biasanya digunakan untuk pengambilan sampel, pemecahan masalah, dan validasi teknik. Mereka bertindak sebagai alat analitis dan bukan sebagai gerbang inspeksi yang digerakkan oleh throughput.

Perbedaan paling jelas antara rontgen inline dan offline adalah kecepatan pemeriksaan. Sistem inline dioptimalkan untuk memeriksa setiap papan dengan cepat dan konsisten, sementara sistem offline mengutamakan kecepatan dalam hal detail. Tingkat otomasi juga berbeda secara signifikan, dengan sistem inline yang memerlukan keterlibatan operator minimal dan sistem offline sangat bergantung pada pengguna terampil.

Dari segi alur kerja, inspeksi inline mendukung pengendalian produksi berkelanjutan, sedangkan inspeksi offline mendukung pengambilan keputusan dan analisis akar masalah. Perbedaan ini secara langsung mempengaruhi bagaimana setiap sistem harus diterapkan di pabrik.

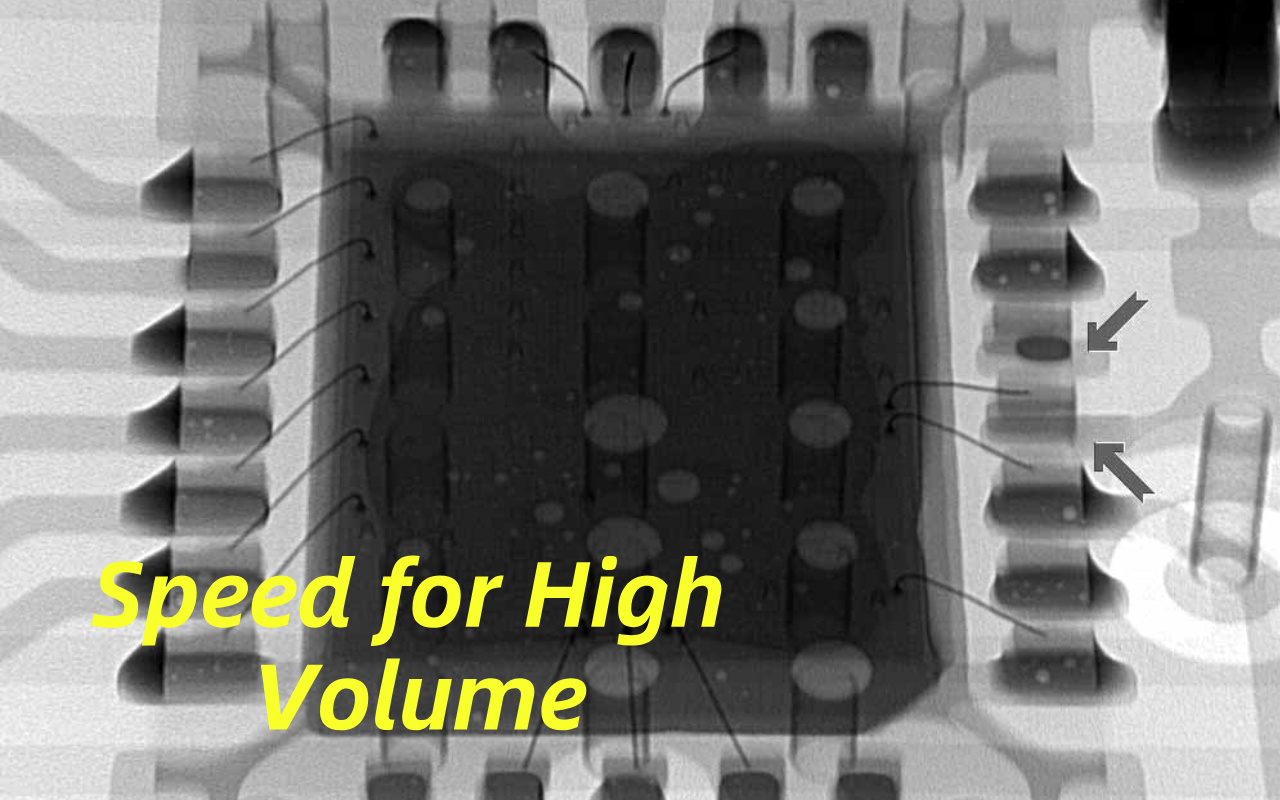

Inspeksi sinar-X inline memungkinkan pabrik mempertahankan output tinggi tanpa mengorbankan cakupan inspeksi. Karena papan diperiksa secara otomatis saat melewati jalur, tidak perlu menghentikan produksi atau mengalihkan papan untuk penanganan manual.

Hal ini sangat penting terutama dalam lingkungan bervolume tinggi di mana penundaan yang singkat sekalipun dapat mengganggu jadwal pengiriman. Inspeksi inline memastikan bahwa kendali mutu mengimbangi produksi, bukan bersaing dengannya. Bagi banyak lini produksi massal, kemampuan ini saja sudah cukup untuk membenarkan investasi.

Salah satu keunggulan terkuat sinar-X inline adalah kecepatan deteksi dan pelaporan cacat. Masalah seperti kekosongan yang berlebihan, solder yang menempel di bawah komponen, atau solder yang hilang dapat diidentifikasi dalam beberapa menit setelah kejadian.

Hal ini memungkinkan teknisi proses bereaksi dengan cepat dengan menyesuaikan parameter pencetakan, penempatan, atau reflow. Deteksi dini mencegah penyebaran cacat pada batch besar. Seiring waktu, umpan balik real-time ini secara signifikan menstabilkan seluruh proses SMT.

Sistem sinar-X inline dirancang untuk berkomunikasi dengan peralatan otomatis lainnya di jalur tersebut. Data inspeksi dapat dihubungkan dengan informasi printer, mounter, atau reflow untuk mengidentifikasi tren proses. Hal ini mendukung pengendalian proses statistik dan peningkatan hasil jangka panjang.

Jika terintegrasi dengan benar, sinar-X inline menjadi bagian dari sistem kualitas loop tertutup, bukan pemeriksa mandiri. Hasilnya adalah lini produksi yang tidak hanya mendeteksi cacat namun secara aktif berupaya mencegahnya.

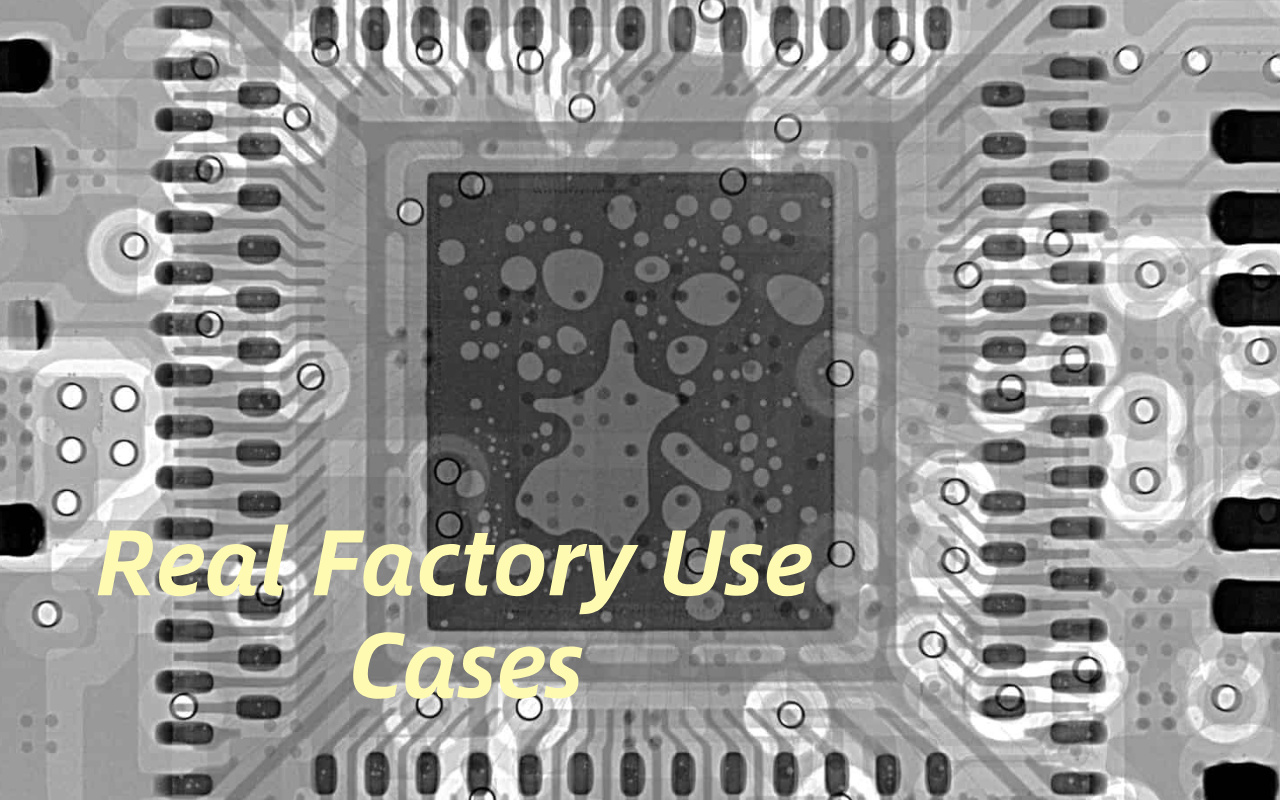

Sistem sinar-X offline memungkinkan operator menghabiskan lebih banyak waktu pada setiap target inspeksi, yang secara langsung menghasilkan kejernihan gambar yang lebih tinggi dan sudut inspeksi yang lebih banyak. Insinyur dapat memperbesar sambungan solder individual, memutar tampilan, dan memeriksa struktur kompleks lapis demi lapis.

Tingkat detail ini sangat berharga ketika menganalisis kekosongan BGA, cacat kepala di bantal, atau ketidakbasahan sebagian yang akan sulit untuk diklasifikasikan dalam pemindaian inline yang cepat. Inspeksi offline mendukung pemahaman yang lebih dalam, bukan hanya konfirmasi cacat. Bagi para insinyur berkualitas, kedalaman ini sering kali menjadi pembeda antara menebak dan mengetahui.

X-ray offline unggul dalam lingkungan di mana produk sering berubah atau di mana analisis teknis diperlukan.

Biasanya digunakan untuk:

Pengenalan produk baru (NPI)

Validasi proses

Analisis kegagalan dan investigasi akar penyebab

Karena sinar-X offline dipisahkan dari jalur SMT utama , hal ini tidak secara langsung memengaruhi kecepatan atau waktu aktif jalur. Papan dipilih untuk diperiksa setelah produksi, sehingga menghindari terjadinya kemacetan baru. Hal ini membuat sistem offline lebih mudah untuk diperkenalkan ke pabrik yang sudah ada tanpa mengkonfigurasi ulang konveyor atau tata letak jalur.

Untuk fasilitas dengan luas lantai terbatas atau jadwal produksi yang tidak stabil, pemisahan ini mengurangi risiko operasional. Proses pemeriksaan tetap terkendali tanpa mengganggu keluaran harian.

Meskipun sinar-X inline menawarkan kecepatan dan otomatisasi, hal ini dapat menjadi hambatan jika tidak disesuaikan dengan kapasitas saluran. Jika waktu pemeriksaan per papan melebihi waktu takt lini, maka akan terbentuk antrian dan mengganggu alur produksi. Papan kompleks dengan banyak titik pemeriksaan sangat rentan terhadap masalah ini.

Dalam beberapa kasus, teknisi mengurangi kedalaman pemeriksaan untuk mempertahankan kecepatan, sehingga mengganggu deteksi cacat. Tanpa perencanaan yang matang, inspeksi inline dapat secara tidak sengaja menukar kualitas dengan hasil.

Pemeriksaan sinar-X offline tidak memberikan umpan balik langsung ke lini produksi. Pada saat cacat ditemukan, puluhan atau bahkan ratusan papan mungkin sudah selesai dibuat. Penundaan ini meningkatkan volume pengerjaan ulang dan mempersulit analisis akar masalah.

Masalah proses tetap tersembunyi lebih lama, sehingga memungkinkan terjadinya kerusakan berulang. Inspeksi offline berfungsi paling baik ketika frekuensi kerusakan rendah dan volume produksi dapat dikelola.

Baik sistem inline maupun offline memerlukan investasi di luar mesin itu sendiri. Sistem inline sering kali memerlukan ruang konveyor tambahan dan upaya integrasi, sedangkan sistem offline sangat bergantung pada operator yang terampil. Pelatihan, pemrograman, dan interpretasi data semuanya menambah biaya jangka panjang.

Pabrik harus mempertimbangkan tidak hanya harga pembelian tetapi juga biaya operasional. Mengabaikan faktor-faktor ini sering kali menyebabkan peralatan kurang dimanfaatkan.

Volume produksi adalah salah satu faktor terpenting ketika memilih antara sinar-X inline dan offline. Produksi bervolume tinggi dan stabil mendukung inspeksi inline karena kecepatan dan otomatisasinya. Produk bervolume rendah atau sering berubah mendapat manfaat lebih dari fleksibilitas offline.

Jalur campuran tinggi sering kali kesulitan untuk membenarkan upaya pemrograman inline untuk setiap produk. Menyesuaikan strategi inspeksi dengan realitas produksi aktual akan mencegah pemborosan sumber daya.

Tidak semua cacat memerlukan pendekatan pemeriksaan yang sama. Jika kekhawatiran utama Anda adalah kontrol persentase kekosongan pada BGA yang diproduksi secara massal, sinar-X inline memberikan pemantauan yang cepat dan konsisten. Jika Anda memerlukan analisis terperinci atas kegagalan yang terputus-putus atau kompleks, sistem offline lebih efektif.

Memahami mode kerusakan dominan Anda sangatlah penting. Inspeksi harus menargetkan risiko, bukan beroperasi secara membabi buta.

Sistem inline biasanya memerlukan investasi awal yang lebih tinggi dan integrasi fisik ke dalam lini. Sistem offline menawarkan hambatan masuk yang lebih rendah dan dapat diperluas secara bertahap. Namun, pertumbuhan ke depan harus dipertimbangkan sejak awal.

Sebuah pabrik yang merencanakan peningkatan volume yang signifikan mungkin akan dengan cepat melampaui strategi yang hanya dilakukan secara offline. Memilih dengan mempertimbangkan skalabilitas jangka panjang menghindari investasi ulang yang mahal.

Dalam produksi otomotif bervolume tinggi, pemeriksaan sinar-X inline sering kali penting. Pemantauan berkelanjutan memastikan kualitas sambungan solder tetap stabil di ribuan papan per shift. Umpan balik waktu nyata memungkinkan koreksi cepat sebelum kerusakan sampai ke pelanggan.

Inspeksi inline menjadi bagian dari tulang punggung penjaminan mutu. Dalam kondisi seperti ini, inspeksi offline saja tidak cukup.

Produsen elektronik medis sering kali memprioritaskan ketertelusuran dan analisis cacat mendalam dibandingkan hasil mentah. X-ray offline memungkinkan para insinyur memeriksa papan penting secara detail dan mendokumentasikan hasilnya untuk kepatuhan.

Strategi pengambilan sampel direncanakan secara hati-hati, bukan sepenuhnya otomatis. Pendekatan ini menyeimbangkan kedalaman inspeksi dengan fleksibilitas produksi. Inspeksi inline masih dapat ditambahkan nanti seiring bertambahnya volume.

Banyak pabrik pada akhirnya mengadopsi pendekatan hibrid yang menggabungkan sinar-X inline dan offline. Sistem inline menangani pemantauan produksi rutin, sedangkan sistem offline mendukung analisis kegagalan dan investigasi teknis.

Pembagian kerja ini memaksimalkan efisiensi inspeksi dan kedalaman pengetahuan. Strategi hibrid juga mengurangi tekanan pada sistem mana pun. Bagi pabrik yang sedang berkembang, pendekatan ini menawarkan keseimbangan jangka panjang terbaik.

X-ray inline mendukung kecepatan, otomatisasi, dan kontrol real-time

X-ray offline menawarkan fleksibilitas, resolusi, dan kedalaman analitis

Pilihan yang tepat bergantung pada volume, bauran produk, dan risiko kualitas

Strategi hibrida sering kali memberikan keseimbangan jangka panjang terbaik

Ya. Banyak pabrik menggunakan inspeksi inline untuk pemantauan produksi dan sistem offline untuk analisis dan pemecahan masalah yang lebih mendalam.

Inspeksi 3D meningkatkan deteksi cacat pada kedua konfigurasi, namun waktu inspeksi dan persyaratan penanganan data harus dipertimbangkan dengan cermat.

Sistem inline memerlukan manajemen uptime yang lebih ketat, sedangkan sistem offline menawarkan lebih banyak fleksibilitas dalam penjadwalan pemeliharaan.

Inspeksi offline dapat memenuhi kebutuhan kepatuhan ketika rencana inspeksi dan strategi pengambilan sampel ditentukan dengan benar.

ROI harus mempertimbangkan tidak hanya biaya peralatan, namun juga penghematan tenaga kerja, pengurangan cacat, penghindaran pengerjaan ulang, dan efisiensi produksi.