Tampilan:0 Penulis:Editor Situs Publikasikan Waktu: 2025-12-12 Asal:Situs

Inspeksi X-Ray Otomatis telah menjadi gerbang kualitas paling penting dalam manufaktur PCBA modern, terutama ketika sambungan solder tersembunyi seperti BGA, LGA, dan QFN mendominasi papan. Meskipun metode optik tradisional masih berperan, metode ini tidak dapat melihat apa yang ada di bawah bodi komponen, sehingga Inspeksi Sinar-X Otomatis menjadi satu-satunya cara yang dapat diandalkan untuk mencapai produksi zero-escape yang sebenarnya pada tahun 2025.

Sistem AOI tradisional dan inspeksi visual manual bergantung sepenuhnya pada cahaya tampak. Setelah komponen berada di sisi bawah chip atau bersembunyi di bawah pelindung logam, cahaya tidak dapat mencapai sambungan solder. Bahkan kamera 5 megapiksel terbaik dan mikroskop 50× hanya melihat permukaan atas kemasannya.

Mereka benar-benar kehilangan ruang kosong, jembatan, dan masalah yang tidak membasahi di dalam bola BGA. Untuk papan kepadatan tinggi modern, ini berarti sebagian besar sambungan solder paling penting tidak terlihat oleh metode optik.

Pada tahun 2025, lebih dari 75% PCB bernilai menengah dan tinggi mengandung setidaknya satu paket terbawah. Sebuah motherboard ponsel cerdas dapat memiliki 4–6 chip BGA dengan masing-masing 1.000+ bola. Server dan papan otomotif secara rutin melebihi 8.000 sambungan solder tersembunyi per panel.

Soket LGA, modul daya QFN, dan papan hash penambang Bitcoin menambahkan ribuan koneksi tak kasat mata. Sambungan solder yang tersembunyi ini adalah penyebab utama kegagalan di lapangan, namun tidak ada satupun yang dapat dilihat dengan AOI normal atau mata manusia.

Pelanggan di bidang otomotif, medis, ruang angkasa, dan infrastruktur 5G kini menuntut tingkat pelepasan cacat di bawah 50 ppm dan seringkali di bawah 10 ppm. Satu cacat tersembunyi atau cacat kepala yang muncul di lapangan dapat memicu penarikan kembali kendaraan secara penuh yang menelan biaya jutaan dolar.

Data industri dari tahun 2024–2025 menunjukkan bahwa kegagalan sambungan solder yang tersembunyi menyumbang 45–65% dari seluruh pengembalian garansi pada perangkat elektronik dengan keandalan tinggi. Mengurangi tingkat pelarian bukan lagi suatu pilihan—hal ini merupakan persyaratan kontrak.

Beberapa pabrik EMS melaporkan bahwa penambahan pemeriksaan sinar-X mengurangi keseluruhan biaya pengerjaan ulang dan pembuangan sebesar 18–38%. Waktu debug untuk pengenalan produk baru berkurang 40–70 % karena teknisi dapat langsung melihat ke dalam sambungan BGA alih-alih menebak-nebak.

EMS otomotif Tier-1 menghitung bahwa satu modul yang ditarik kembali memerlukan biaya klaim garansi sebesar US$180.000; sistem sinar-X kelas menengah mereka terbayar hanya dalam 11 bulan. Singkatnya, uang sebenarnya hilang setiap hari ketika pabrik mengirimkan papan tanpa pemeriksaan sinar-X.

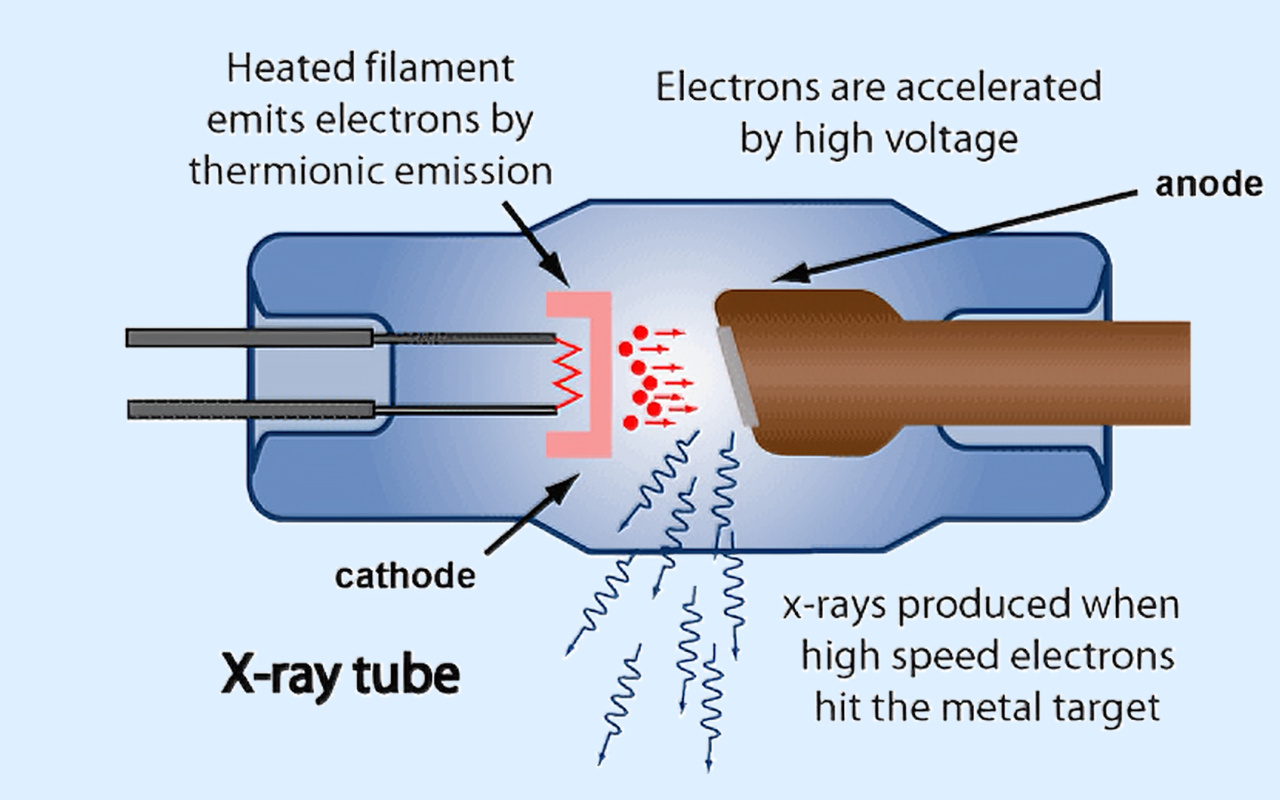

Sinar-X adalah foton berenergi tinggi yang dapat dengan mudah menembus material berdensitas rendah seperti FR-4, masker solder, dan kemasan plastik, namun sangat diserap oleh logam berdensitas tinggi seperti tembaga, timah-timah, dan emas. Semakin banyak logam yang dilewati, semakin sedikit foton sinar-X yang mencapai detektor, sehingga menghasilkan gambar skala abu-abu terang hingga gelap.

Solder tampak sangat cerah, rongga tampak hitam, dan jejak tembaga berwarna abu-abu. Perbedaan kepadatan inilah yang menyebabkan pemeriksaan sinar-X menunjukkan sambungan solder tersembunyi yang tidak dapat dilihat oleh sistem optik.

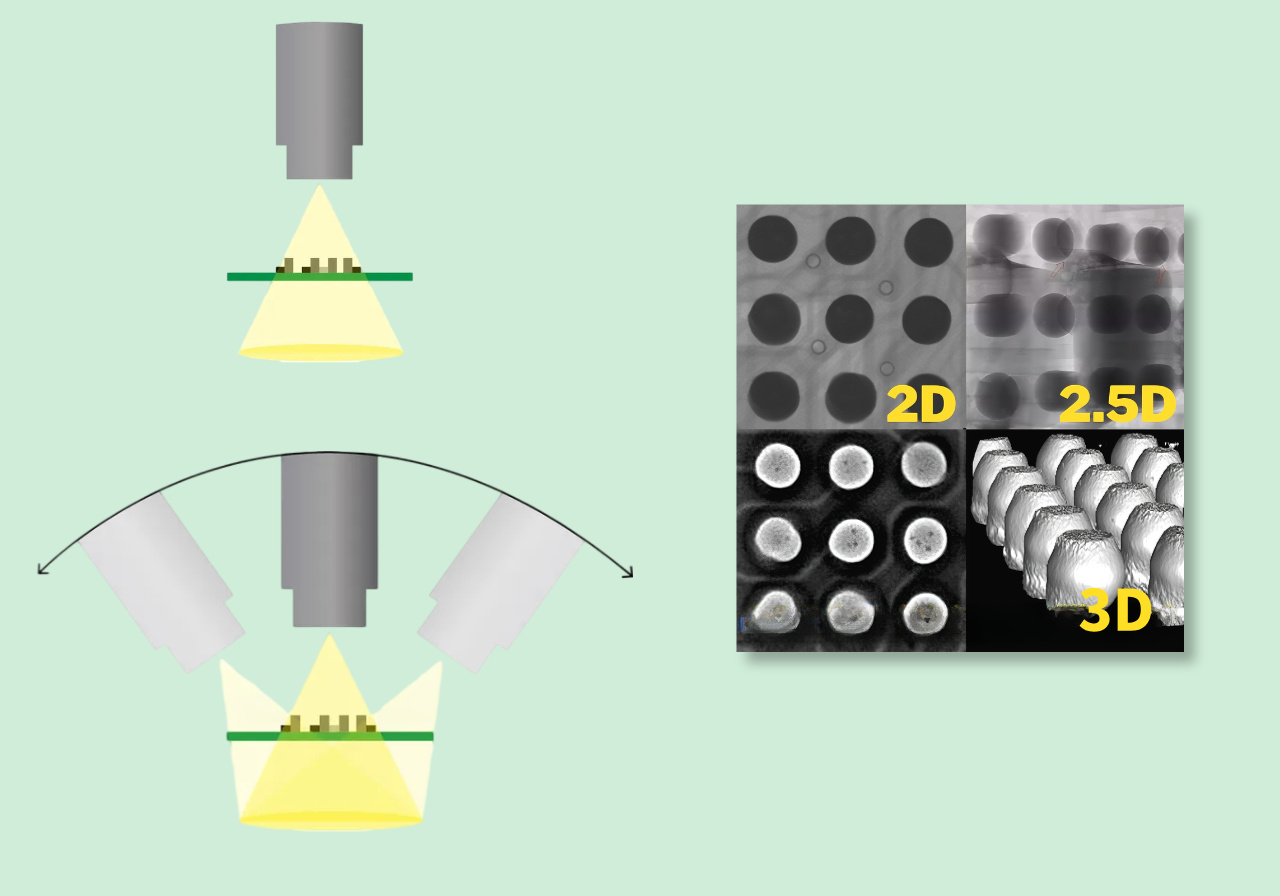

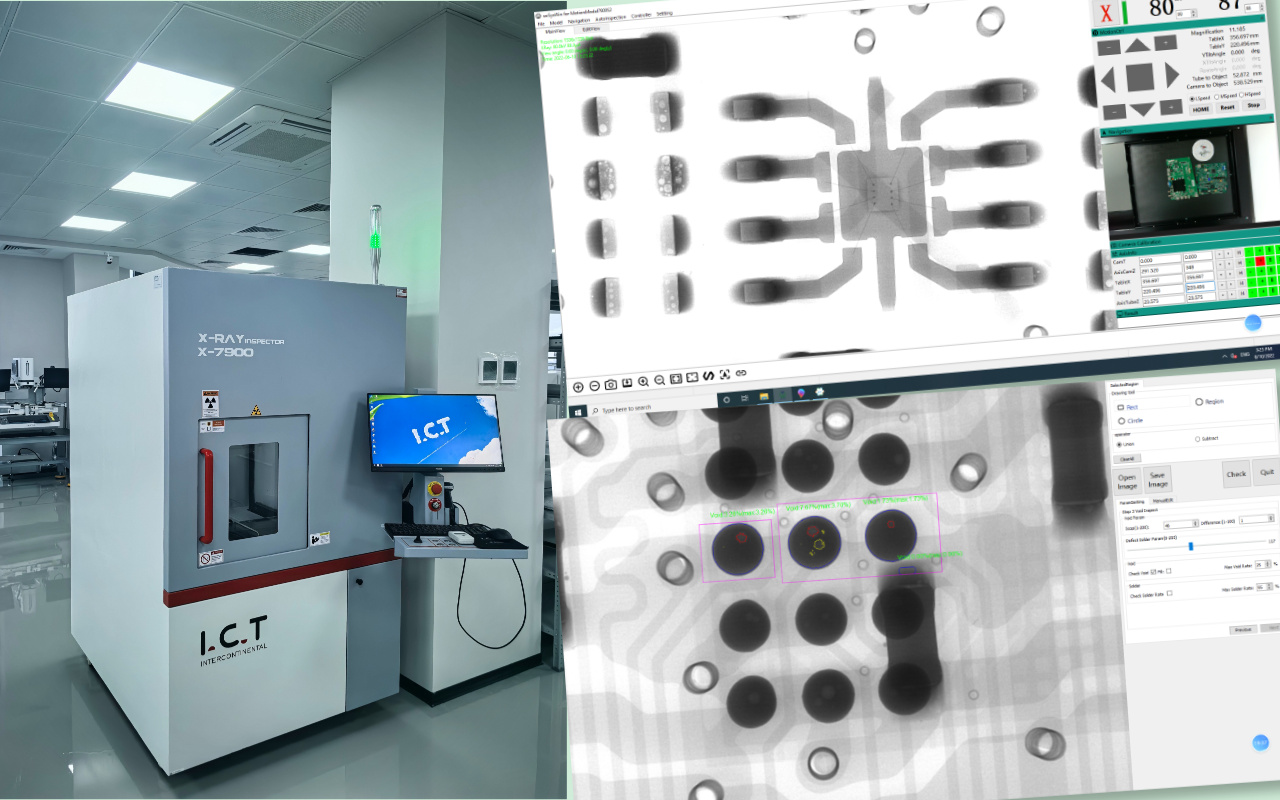

Sistem 2D mengambil satu gambar lurus ke bawah atau sedikit miring—cepat dan murah, namun bola yang tumpang tindih menciptakan bayangan. Sistem 2.5D menambahkan beberapa sudut miring hingga 70° untuk mengurangi tumpang tindih dan memberikan kedalaman semu.

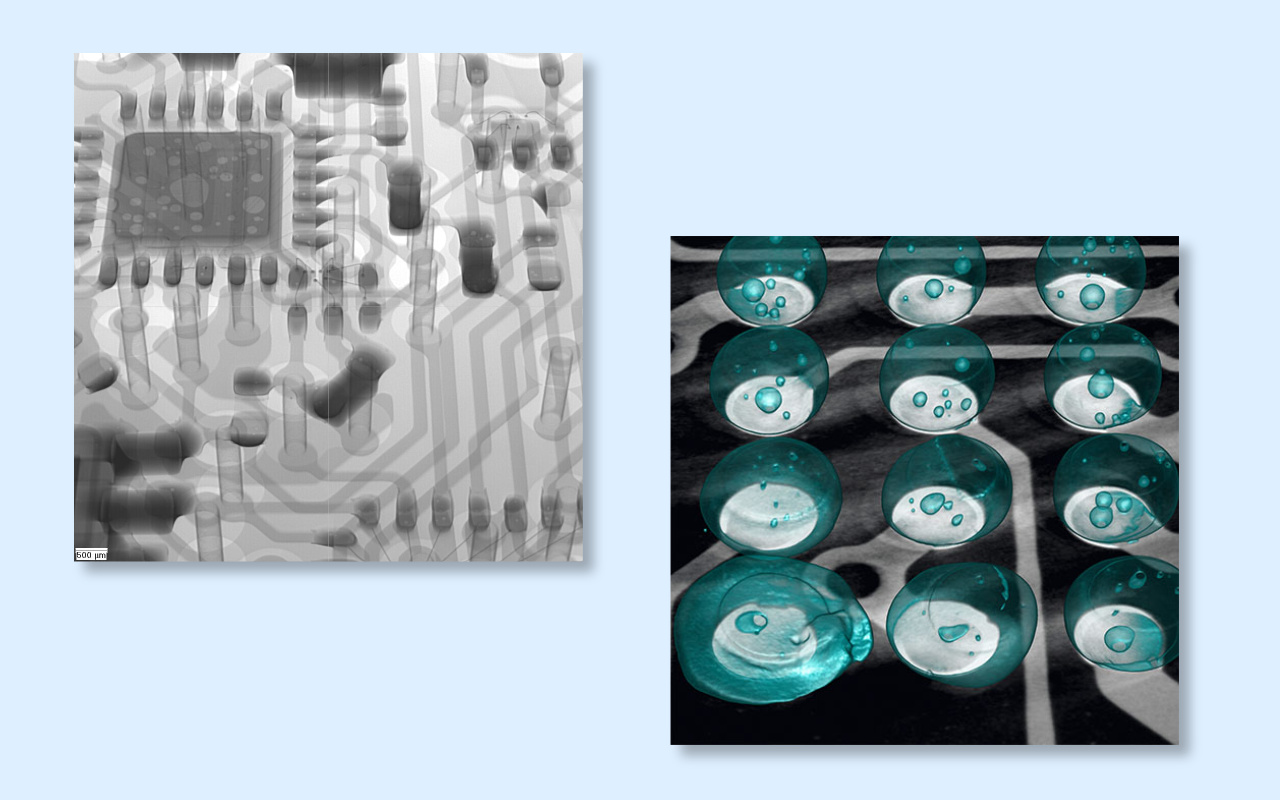

CT 3D sejati memutar papan (atau tabung/detektor) 360° dan merekonstruksi ribuan irisan menjadi model volumetrik penuh. Dengan CT 3D, teknisi dapat memotong BGA pada ketinggian berapa pun dan mengukur volume ruang kosong dengan tepat—tanpa menebak-nebak, tanpa bayangan.

Tabung yang tersegel disegel oleh pabrik seumur hidup, tidak memerlukan perawatan apa pun, dan dapat bertahan selama 8.000–15.000 jam, namun ukuran titik terkecil biasanya 3–5 µm. Tabung terbuka (fokus mikro) dapat mencapai resolusi 0,5–1 µm dan bertahan lebih dari 100.000 jam, namun filamennya harus diganti setiap 12–24 bulan dengan biaya US$8.000–15.000.

Sebagian besar sistem CT 3D resolusi tinggi menggunakan tabung terbuka, sedangkan mesin 2D tingkat pemula menggunakan tabung tertutup.

Detektor panel datar (FPD) saat ini menawarkan pitch piksel 50–100 µm dan kedalaman 16-bit untuk kontras yang luar biasa. Penguat gambar, yang masih ditemukan pada mesin lama, kehilangan detail dan mengalami distorsi geometris.

Tiga faktor terbesar yang mempengaruhi kualitas gambar akhir adalah: (1) ukuran titik tabung sinar-X, (2) perbesaran geometris (jarak antara sumber dan papan), dan (3) kecepatan bingkai detektor dan kedalaman bit. Nilai yang lebih baik pada ketiganya menghasilkan gambar rongga kecil dan retakan mikro yang lebih tajam dan bersih.

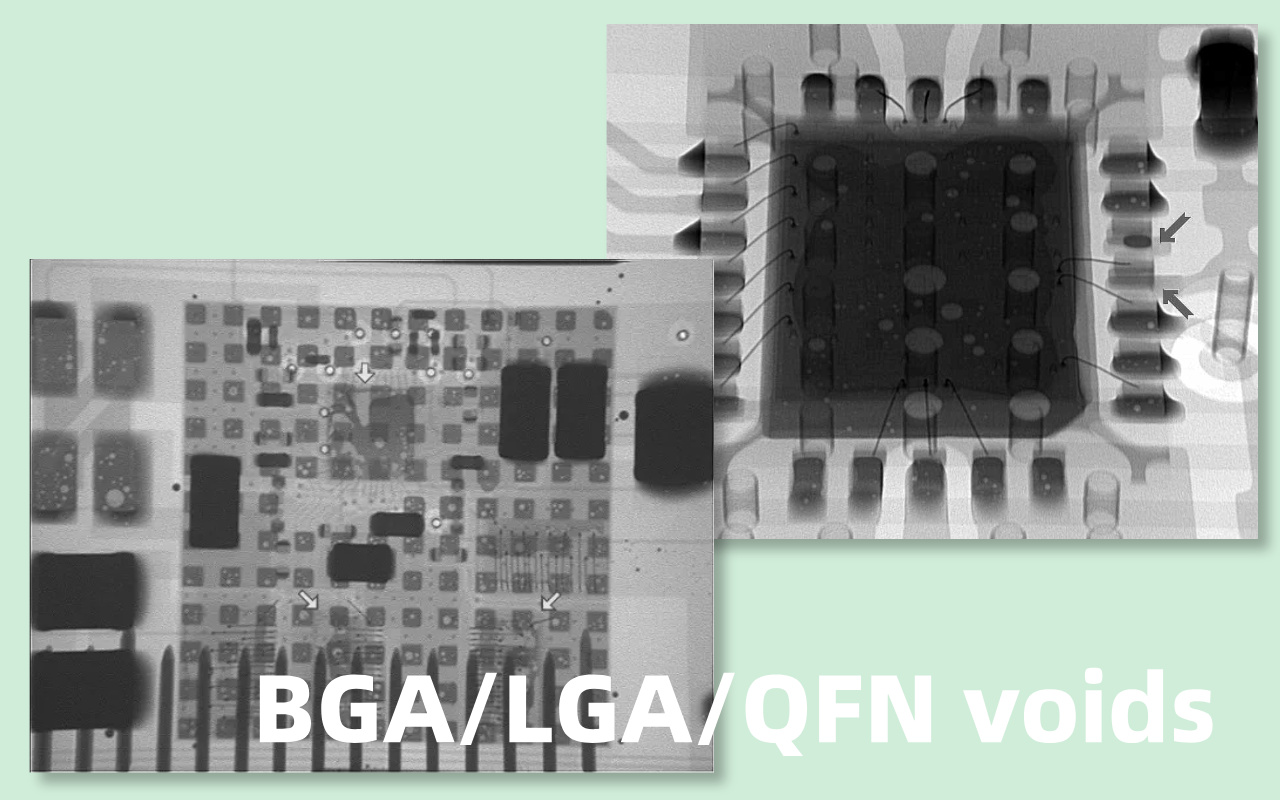

Kekosongan muncul sebagai lingkaran hitam di dalam bola solder yang terang. IPC-A-610 Kelas 2 memungkinkan satu bola memiliki rongga hingga 30 % dan rata-rata paket ≤25 %. IPC Kelas 3 dan sebagian besar kontrak otomotif memperketat ketentuan ini menjadi ≤25 % per bola dan rata-rata ≤15–20 %.

Banyak pelanggan Tier-1 kini memerlukan kekosongan rata-rata ≤10 % pada daya kritis dan perangkat sinyal BGA karena kekosongan besar mengurangi kinerja termal dan listrik serta menyebabkan kegagalan awal di lapangan.

Cacat head-in-pillow (HiP) terlihat seperti bulan sabit atau cincin gelap di mana bola BGA tidak pernah membasahi bantalan sepenuhnya—hal ini umum terjadi setelah beberapa kali proses reflow.

Non-pembasahan ditampilkan sebagai celah gelap antara bola dan bantalan. Keruntuhan yang berlebihan tampak seperti bola pipih atau berbentuk jamur yang dapat memendek hingga mencapai pin di sebelahnya. Ketiga cacat tersebut sama sekali tidak terlihat oleh AOI tetapi langsung terlihat jelas di bawah sinar-X.

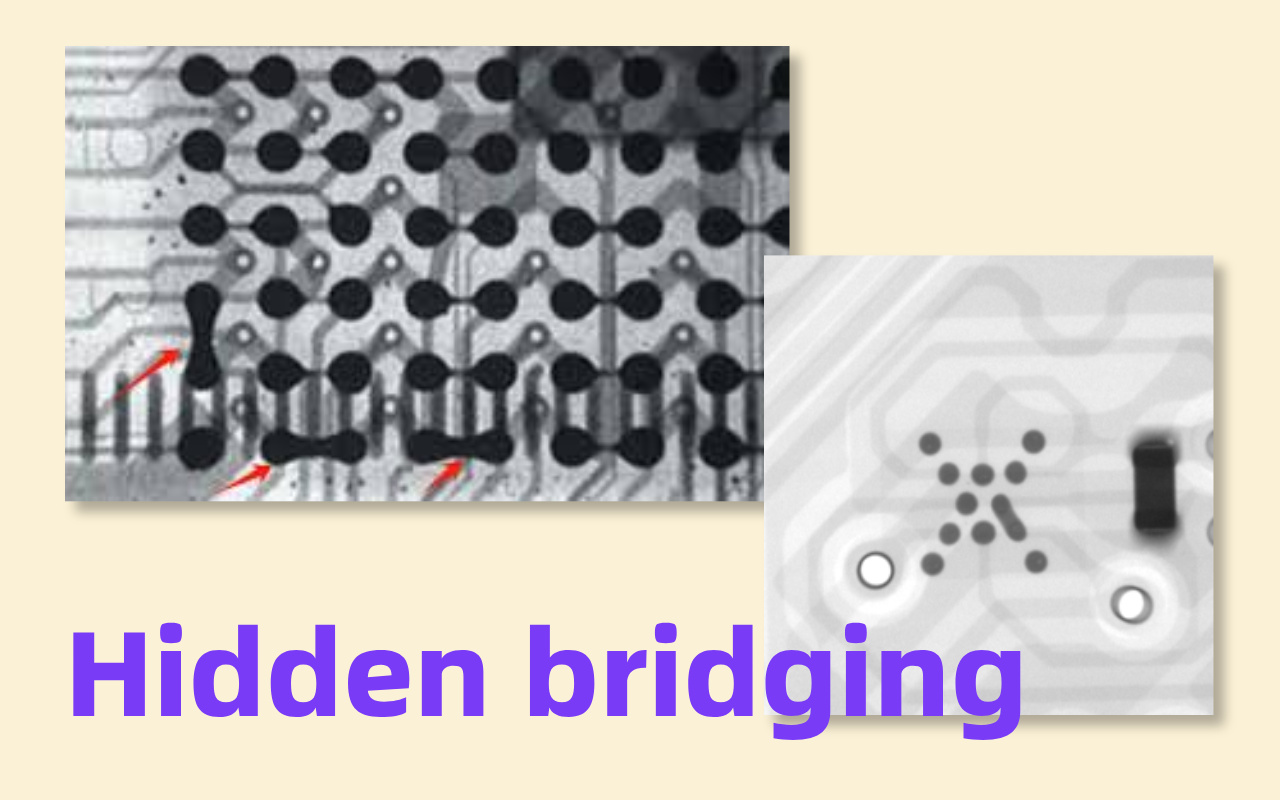

Jembatan solder antara pin BGA atau QFN yang berdekatan tampak sebagai sambungan putih terang pada gambar sinar-X.

Karena jembatan tersembunyi di bawah paket, AOI dan inspeksi visual selalu melewatkannya. Sebuah jembatan tersembunyi dapat menyebabkan korsleting listrik dan kegagalan papan.

Volume solder yang tidak mencukupi menunjukkan bola yang lebih kecil dan lebih gelap dengan ketinggian kebuntuan yang buruk. Kelebihan solder akan menyebabkan bentuk menggembung atau berbentuk jamur dan berisiko menyebabkan korsleting.

Kekosongan pasta di dalam sambungan—berbeda dengan rongga reflow—tampak sebagai area gelap yang tidak beraturan dan melemahkan kekuatan mekanis. Semuanya mudah diukur dengan perangkat lunak sinar-X modern.

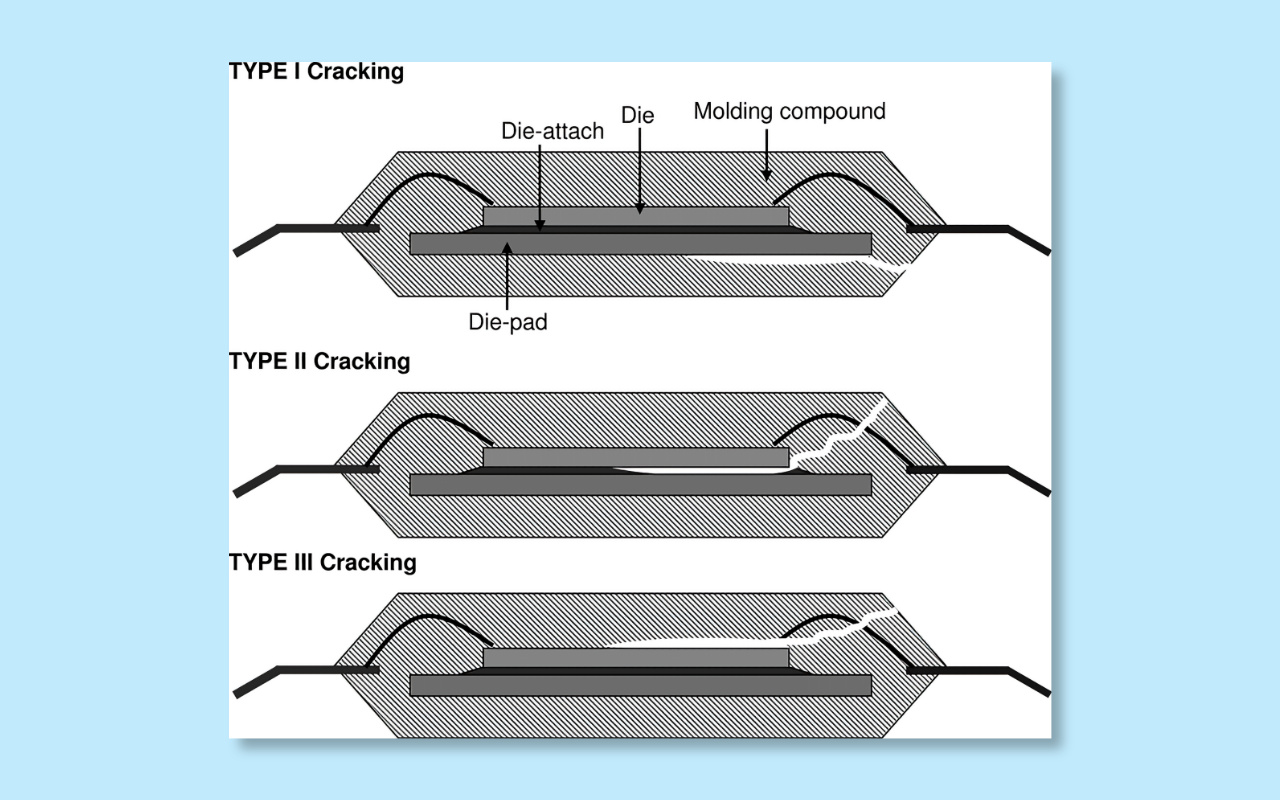

Kelembapan yang terperangkap dalam PCB akan meledak selama proses reflow (efek 'popcorn'), menciptakan pemisahan atau delaminasi lapisan yang terlihat. Retakan barel berlapis-lubang dan retakan sudut pada vias juga tidak terlihat dari permukaan.

Sinar-X atau CT beresolusi tinggi mendeteksi cacat ini sebelum pengujian fungsional, sehingga mencegah kegagalan intermiten di lapangan.

Pada papan lapis 16–32, rongga pelapisan mikro, vias retak, dan pelarutan tembaga lapisan dalam sering terjadi tetapi sepenuhnya tersembunyi.

Hanya CT 3D pembesaran tinggi yang dapat mengiris papan dan mengungkap ketebalan pelapisan dan integritasnya. Cacat ini semakin menjadi perhatian karena papan menjadi lebih tipis dan jumlah lapisan meningkat.

Sistem 2D atau 2.5D modern biasanya menyelesaikan satu papan dalam 5–15 detik, menjadikannya sempurna untuk jalur yang menjalankan 500–2.000 papan per shift. Sistem CT 3D inline berkecepatan tinggi (seperti Omron VT-X750 atau Nordson Quadra 7) memerlukan 25–60 detik per papan, namun berjalan sepenuhnya otomatis di konveyor.

CT 3D offline tingkat laboratorium dapat memerlukan waktu 3–15 menit per papan karena mengumpulkan ribuan proyeksi. Di pabrik nyata, 2D/2.5D dipilih untuk elektronik konsumen, sedangkan 3D CT mendominasi produksi otomotif, medis, dan server.

Gambar 2D memiliki bayangan yang tumpang tindih—para insinyur sering kali menebak apakah titik gelap adalah sebuah ruang kosong atau hanya sebuah bola di atasnya. 2.5D mengurangi tumpang tindih dengan tampilan miring, namun tetap tidak dapat mengukur volume rongga sebenarnya.

True 3D CT merekonstruksi seluruh bola solder dalam 3D, memungkinkan perangkat lunak menghitung persentase kekosongan yang tepat, tinggi bola, dan bahkan ketebalan solder pada setiap bantalan dengan akurasi sub-mikron. Untuk produk Kelas 3 dan otomotif, hanya CT 3D yang memenuhi persyaratan 'tidak dapat ditebak'.

Kabinet 2D/2.5D pada umumnya berukuran sekitar 1,2 m × 1,5 m dan berat di bawah 2 ton—mudah ditempatkan di mana saja.

Sistem CT 3D kelas atas jauh lebih besar (2,5 m × 3 m atau lebih) dan dapat berbobot 6–10 ton karena dasar granit yang berat, manipulator berputar, dan pelindung timah ekstra. Banyak pabrik harus membangun ruangan terlindung khusus untuk CT 3D, sehingga menambah luas lantai dan biaya konstruksi.

Gunakan 2D/2.5D bila Anda memiliki persyaratan keandalan sedang, throughput tinggi, dan sebagian besar BGA pitch standar (0,8 mm ke atas).

Pilih CT 3D jika produknya adalah ADAS otomotif, avionik dirgantara, stasiun pangkalan 5G, implan medis, atau papan apa pun yang satu cacat tersembunyinya bisa memakan biaya lebih dari mesin itu sendiri.

Kurang dari 50 papan per hari → offline 2D/2.5D sudah cukup. 50–500 papan per hari → offline 2.5D atau CT 3D tingkat pemula. Lebih dari 500 papan per hari → CT 3D sebaris dengan konveyor dan jabat tangan SMEMA wajib dilakukan untuk menjaga jalur SMT tetap mengalir tanpa hambatan.

Mesin tingkat pemula menangani panel 300 mm × 250 mm; kisaran menengah menjadi 510 mm × 510 mm; sistem inline tingkat atas menerima panel server 610 mm × 610 mm atau lebih besar.

Modul daya yang tebal (4–6 mm) dan papan lapisan 20–32 memerlukan tabung sinar-X yang lebih kuat (160–225 kV) untuk menembus tembaga dan prepreg tanpa kehilangan kontras.

BGA pitch standar 1,0 mm/0,8 mm → ukuran spot 3–5 µm sudah cukup. BGA pitch ultra-halus 0,4–0,5 mm dan pasif 01005 → memerlukan titik fokus mikro <1 µm. Paket mikro-BGA dan tingkat wafer di ponsel → 0,5 µm atau lebih baik kini sudah umum.

Mesin offline dimuat secara manual dan sempurna untuk NPI, analisis kegagalan, dan volume rendah hingga menengah.

Mesin inline ditempatkan langsung di jalur SMT setelah proses reflow, secara otomatis menerima papan melalui konveyor, memeriksa, dan mengurutkan lulus/gagal tanpa sentuhan manusia. Inline sangat penting ketika output harian melebihi 400–500 papan.

Lemari yang memiliki reputasi baik mampu menjaga kebocoran di bawah 0,5 µSv/jam pada jarak 5 cm dari permukaan apa pun—lebih rendah dibandingkan tingkat kebocoran alami di banyak kota.

Carilah registrasi FDA/CDRH (AS), penandaan CE (Eropa), dan sertifikasi China GBZ 117. Interlock pintu, penghentian darurat, dan dosimeter pribadi merupakan fitur keselamatan standar.

Fitur yang harus dimiliki pada tahun 2025: perhitungan persentase kekosongan otomatis, penghitungan bola BGA dan deteksi bola hilang, pemotongan 3D, overlay CAD/Gerber, klasifikasi cacat AI, dan ekspor langsung ke sistem MES/SPC.

Perangkat lunak yang baik dapat memangkas waktu peninjauan operator hingga 80% dan menghilangkan kesalahan manusia dalam penilaian.

Insinyur mengimpor file Gerber, ODB++, atau CAD, menentukan wilayah minat (ROI) di setiap BGA/QFN, mengambil papan yang dikenal bagus sebagai sampel emas, lalu menetapkan jendela toleransi untuk diameter bola, persentase kekosongan, dan penyelarasan. Perangkat lunak modern menyelesaikan pemrograman dalam 30–90 menit, bukan dalam hitungan hari.

Setiap shift dimulai dengan kupon kalibrasi yang memeriksa perbesaran geometri, kontras, dan linearitas detektor.

Pemindaian cepat selama 30 detik mengonfirmasi bahwa sistem berada dalam spesifikasi. Banyak pabrik juga menjalankan papan emas harian untuk memverifikasi keterulangan sebelum produksi dimulai.

Jalur volume rendah campuran tinggi menggunakan tampilan miring manual dan penilaian operator.

Saluran bervolume tinggi menjalankan resep yang sepenuhnya otomatis dengan sudut tetap, fokus otomatis, dan keputusan lulus/gagal yang dibuat oleh perangkat lunak secara real-time.

Sistem CT 3D inline dapat mengganti resep dalam waktu <5 detik antar produk yang berbeda.

Ketika suatu cacat ditandai, perangkat lunak menunjukkan koordinat X/Y dan potongan 3D yang tepat. Operator atau stasiun perbaikan menerima gambaran yang jelas dengan lingkaran masalah.

Cacat yang sebenarnya akan dikerjakan ulang; panggilan palsu diumpankan kembali untuk meningkatkan model AI.

Mesin sinar-X modern mengekspor persentase kekosongan, statistik tinggi bola, gambar cacat, dan nomor hasil langsung ke platform MES dan SPC pabrik.

Manajer dapat melihat grafik Pareto real-time mengenai tren pembatalan dan melacak setiap papan yang gagal berdasarkan nomor seri, sehingga memungkinkan kontrol proses loop tertutup yang sesungguhnya.

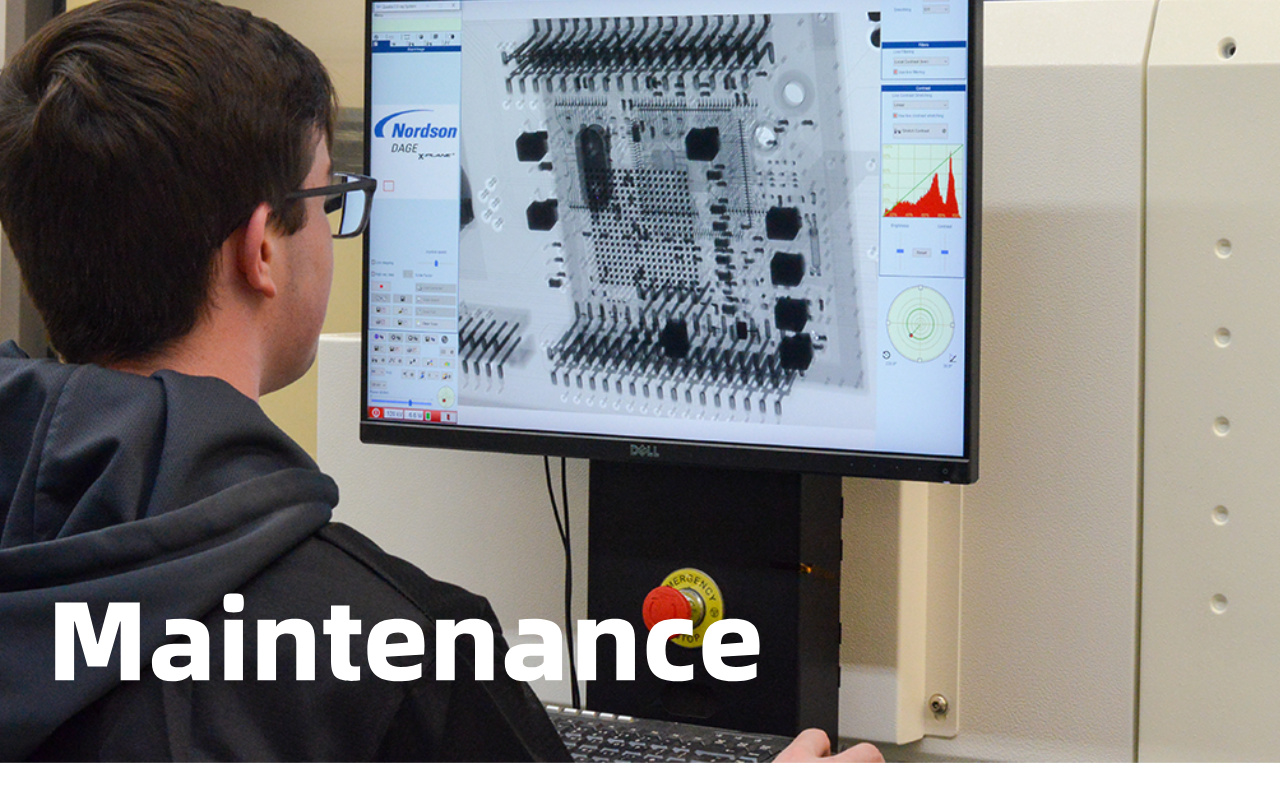

Setiap hari: bersihkan jendela detektor dengan kain bebas serabut dan alkohol isopropil, periksa interlock pintu dan tombol berhenti darurat, jalankan kupon kalibrasi, dan verifikasi suhu air pendingin (mesin 160 kV+).

Mingguan: menyedot debu di dalam kabinet, membersihkan rel manipulator, dan memeriksa kabel dari keausan.

Bulanan: periksa arus filamen dan ukuran titik pada sistem tabung terbuka, ganti filter udara pada unit pendingin, dan lakukan survei kebocoran radiasi lengkap dengan penghitung Geiger yang telah dikalibrasi. Mengikuti jadwal sederhana ini menjaga waktu aktif tetap di atas 98% dan mencegah waktu henti mahal yang tidak terjadwal.

Kabinet modern menggunakan panel baja setara timbal berukuran 2–5 mm ditambah jendela kaca timbal, sehingga mengurangi kebocoran hingga <0,5 µSv/jam pada permukaan luar mana pun. Sakelar interlock ganda langsung memutus tegangan tinggi jika ada pintu yang terbuka.

Operator memakai dosimeter cincin atau pergelangan tangan; pembacaan bulanan biasanya 5–20 µSv (jauh di bawah batas legal 20 mSv/tahun). Pekerja hamil hanya ditugaskan jauh dari area konsol. Data nyata dari ratusan pabrik tidak menunjukkan dampak kesehatan yang terukur setelah digunakan selama beberapa dekade.

Setiap mesin yang memiliki reputasi baik memiliki tanda CE di bawah Petunjuk Mesin dan Petunjuk EMC, registrasi FDA/CDRH di Amerika Serikat, dan sertifikasi China GB 18871 / GBZ 117. IEC 62356-1 secara khusus mengatur keselamatan radiasi peralatan sinar-X industri.

Survei dan pencatatan radiasi pihak ketiga tahunan diwajibkan di sebagian besar negara. Membeli sistem bersertifikat menghilangkan risiko hukum dan memuaskan setiap auditor otomotif dan medis pada hari pertama.

Pada akhir tahun 2025, sistem terbaik mencapai akurasi klasifikasi otomatis >98 % untuk rongga, HiP, bridging, dan bola hilang.

Model pembelajaran mendalam yang dilatih pada jutaan gambar BGA nyata mengurangi waktu peninjauan operator dari 30–40 menit per papan menjadi kurang dari 3 menit. Beberapa pabrik melaporkan tingkat panggilan palsu turun dari 25 % menjadi di bawah 2 %, sehingga memungkinkan pemeriksaan sinar X 100 % bahkan pada saluran bervolume tinggi.

Tipe transmisi baru dan tabung jet logam cair kini mencapai ukuran titik 200–500 nm di mesin produksi (sebelumnya hanya untuk laboratorium). Tabung ini memungkinkan para insinyur melihat dengan jelas mikro-BGA pitch 0,3 mm dan pasif 008004.

Nikon, Nordson, dan Comet mengirimkan tabung ini hari ini, dengan harga turun 30–40% dalam 18 bulan terakhir.

Sistem CT 3D inline kini mengirimkan persentase kekosongan dan data tinggi bola secara real-time langsung kembali ke printer tempel solder dan mesin penempatan.

Jika rata-rata kekosongan merayap di atas 12 %, printer secara otomatis mengurangi bukaan stensil atau menambah goresan cetak tambahan. Koreksi loop tertutup ini menjaga imbal hasil tetap di atas 99,9% tanpa campur tangan manusia.

Kumpulan data CT 3D lengkap diunggah ke kembaran digital pabrik. Insinyur mensimulasikan siklus termal dan uji jatuh pada papan virtual sebelum satu unit fisik dibuat.

Lokasi dan ukuran kekosongan berkorelasi dengan model keandalan jangka panjang, sehingga memungkinkan tim desain memperbaiki masalah pada tahap CAD, bukan setelah produksi. OEM otomotif dan server terkemuka sudah mewajibkan data sinar-X digital-twin-ready dalam kontrak pemasok mereka.

Sistem sinar-X PCBA modern merupakan lemari tertutup sepenuhnya dengan pelindung setara timbal 2–5 mm. Kebocoran yang diukur pada jarak 5 cm dari permukaan mana pun biasanya 0,2–0,5 µSv/jam — lebih rendah dibandingkan radiasi latar alami di banyak kota (0,3–0,8 µSv/jam). Dosis operator tahunan biasanya 0,05–0,3 mSv, jauh di bawah batas internasional yaitu 20 mSv/tahun. Operator yang hamil sebaiknya menghindari berdiri langsung di samping kabinet selama pemindaian. Pabrik nyata yang menggunakan mesin ini selama lebih dari 20 tahun tidak melaporkan adanya insiden kesehatan terkait radiasi.

Tidak ada satu alat pun yang dapat menggantikan segalanya. AOI unggul dalam cacat yang terlihat (tombstone, komponen hilang, polaritas); X-ray adalah satu-satunya cara untuk melihat sambungan solder tersembunyi dan cacat internal PCB; TIK dan wahana terbang memverifikasi konektivitas listrik. Praktik terbaik industri pada tahun 2025 adalah AOI → X-ray → ICT untuk papan dengan keandalan tinggi. Menggunakan ketiganya bersama-sama biasanya mendorong hasil first-pass di atas 99,5 % dan hasil lapangan di bawah 50 ppm.

Data EMS riil dari tahun 2023–2025 menunjukkan: – Pabrik konsumen/bervolume menengah: 12–18 bulan – Pabrik otomotif/medis/dengan keandalan tinggi: 6–12 bulan – Pabrik server dan telekomunikasi: seringkali 4–9 bulan Pengembaliannya berasal dari pengurangan pengerjaan ulang, lebih sedikit sisa, waktu debug NPI yang lebih singkat, dan klaim garansi yang dihindari. Satu EMS Tingkat-1 menghitung bahwa setiap kegagalan lapangan yang dapat dicegah akan menghemat US$8.000–$150.000, sehingga bahkan sistem CT 3D senilai US$250.000 akan membayar sendiri dengan cepat.

IPC-A-610-H (2020) dan standar otomotif terbaru: – Kelas 2: ≤30 % kekosongan dalam satu bola, ≤25 % rata-rata di seluruh paket – Kelas 3 & sebagian besar otomotif: ≤25 % bola tunggal, rata-rata ≤15–20 % – Banyak OEM Tier-1 (Tesla, Bosch, Huawei, Nvidia) sekarang menerapkan rata-rata ≤10 % dan tidak ada kekosongan >20 % pada bola daya/sinyal kritis. Kekosongan yang lebih besar dari 25 % secara signifikan mengurangi masa pakai siklus termal dan langsung ditolak.

Ya. Semua sistem sinar-X modern menangani papan reflow dua sisi tanpa masalah. Laptop jadi, smartphone, ECU otomotif, dan bahkan mesin lampu LED lengkap diperiksa secara rutin. Fungsi kemiringan dan rotasi memungkinkan operator memisahkan gambar sisi atas dan bawah dengan jelas. Beberapa pabrik bahkan menggunakan catu daya sinar-X yang dikemas penuh untuk memeriksa sambungan solder internal dan penutup kawat.