Tampilan:0 Penulis:Editor Situs Publikasikan Waktu: 2025-12-11 Asal:Situs

Dalam produksi SMT kepadatan tinggi modern, kesalahan paling mahal terjadi pada tahap pencetakan pasta solder—namun sebagian besar pabrik baru menemukannya beberapa jam kemudian pada AOI atau uji fungsional. Jika jalur Anda sudah menunjukkan lima tanda peringatan klasik ini, Anda tidak hanya 'membutuhkan' SPI di Jalur SMT —Anda memerlukannya kemarin.

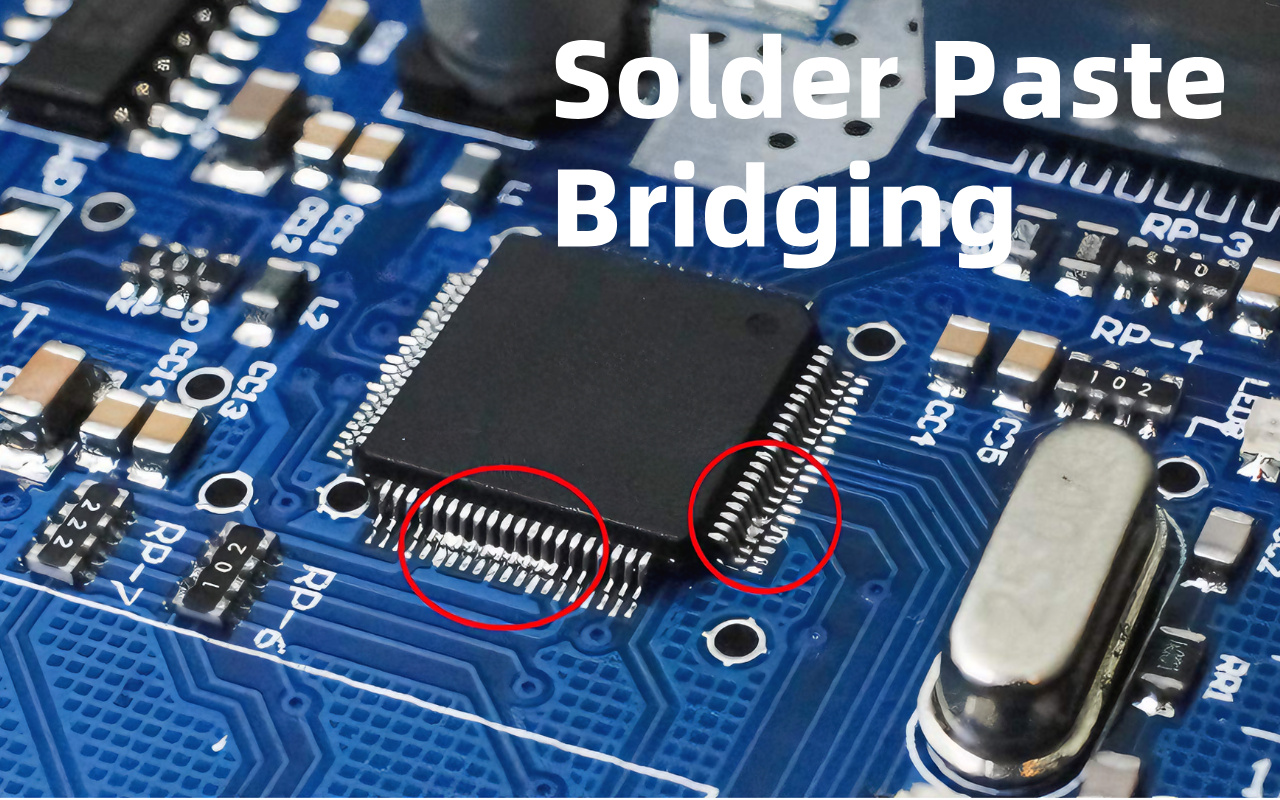

Bayangkan Anda berjalan ke stasiun AOI setiap pagi dan melihat pesan kesalahan berwarna merah yang sama berulang kali: 'solder tidak mencukupi,' 'solder berlebihan,' atau 'menjembatani.' Ini bukan nasib buruk—ini adalah tanda peringatan besar pertama bahwa langkah pencetakan pasta solder Anda bermasalah.

AOI adalah mesin yang memeriksa papan setelah komponen dipasang, jadi jika mesin terus menemukan masalah pasta solder, itu berarti masalahnya dimulai jauh lebih awal, tepat di printer. Sebagian besar pabrik mengira AOI akan mampu menangani semuanya, namun saat AOI melihat masalahnya, dewan direksi sudah melakukan penempatan dan bahkan mungkin melakukan penyesuaian ulang.

Memperbaikinya sekarang membutuhkan banyak waktu dan uang. SPI, sebaliknya, memeriksa pasta solder segera setelah pencetakan, sebelum komponen apa pun ditambahkan. Dengan cara ini, papan yang buruk tidak akan pernah maju, dan Anda menghemat waktu berjam-jam pengerjaan ulang setiap hari.

Penyolderan yang tidak mencukupi berarti beberapa bantalan memiliki pasta yang terlalu sedikit, sehingga komponen mungkin tidak tersambung dengan benar setelah pemanasan. Penyolderan yang berlebihan berarti terlalu banyak pasta, yang dapat menyebabkan hubungan pendek di antara bantalan di dekatnya.

Anda mungkin melihat satu papan dengan hanya 60% pasta yang dibutuhkan pada bola BGA, sedangkan papan berikutnya memiliki 140% pasta di tempat yang sama. Hal ini terjadi karena printer tidak memasukkan jumlah yang sama setiap saat. Operator sering menyalahkan pasta atau stensil, namun alasan sebenarnya biasanya adalah tekanan atau kecepatan yang tidak stabil.

Tanpa pengukuran, Anda hanya akan menemukannya nanti di AOI. Pemeriksaan SPI sederhana setelah pencetakan akan menunjukkan volume yang tepat pada setiap pad dan segera menghentikan masalah.

Tempel offset artinya pasta solder dicetak sedikit ke kiri atau ke kanan dari tempat yang seharusnya. Bahkan pergeseran kecil sebesar 25 mikron (lebih tipis dari sehelai rambut) dapat membuat pasta menyentuh bantalan berikutnya, sehingga menciptakan jembatan. Menjembatani terlihat seperti sambungan perak kecil antar pin yang harus terpisah.

Teknisi sering mengatakan 'stensilnya baik-baik saja' atau 'penempatannya menyebabkan hal ini,' namun sering kali printer memindahkan tempelan selama pencetakan. Penjembatanan acak sangat umum terjadi pada bagian dengan nada halus seperti komponen 0,5 mm atau 0,4 mm.

AOI akan menangkapnya, tapi papannya sudah penuh dengan chip mahal. SPI mengukur posisi yang tepat dari setiap deposit tempel dalam hitungan detik, sehingga Anda memperbaiki printer bahkan sebelum board berikutnya dimulai.

Setiap kali AOI menghentikan papan karena masalah pasta solder, printer Anda mengirimi Anda pesan: 'Saya butuh bantuan!' Studi dari IPC dan SMTA menunjukkan bahwa 60% hingga 74% dari semua cacat penyolderan dimulai pada tahap pencetakan.

Itu berarti lebih dari separuh waktu pengerjaan ulang Anda disebabkan oleh sesuatu yang dapat diperbaiki dalam 10 detik dengan SPI. Anggap saja seperti mobil yang bannya kempes—Anda tidak perlu menunggu sampai mengalami kecelakaan untuk memeriksa bannya. Saat ini, AOI memberi tahu Anda bahwa bannya kempes, tetapi Anda masih mengemudi.

Memasang SPI seperti menambahkan sensor tekanan ban: ia memperingatkan Anda saat tekanan turun, sehingga Anda tidak akan pernah mengalami ban kempes. Pabrik yang menambahkan SPI biasanya mengurangi cacat terkait pasta sebesar 70% pada bulan pertama.

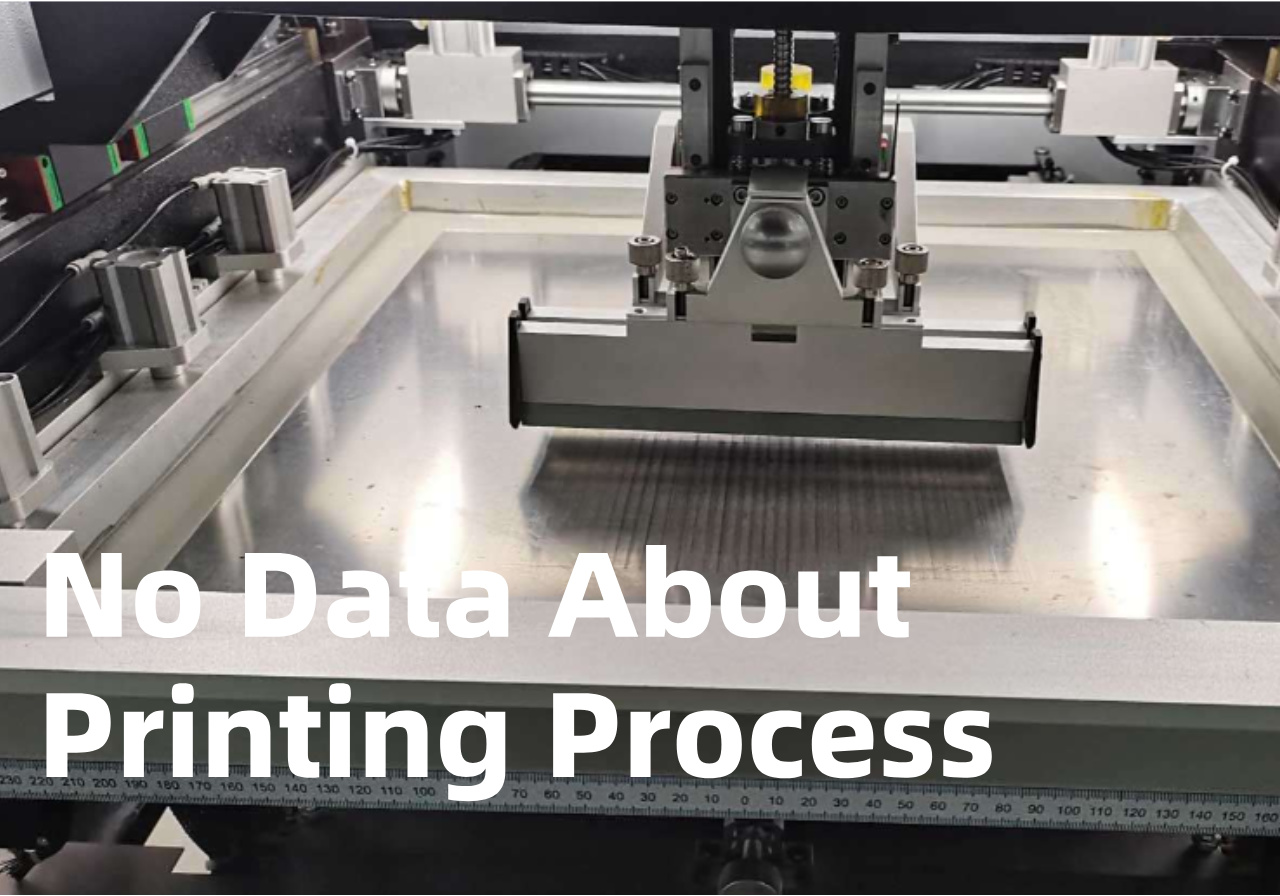

Jika teknisi Anda menghabiskan waktu berjam-jam setiap hari untuk mengubah setelan printer—kecepatan, tekanan, jarak pemisahan—namun kualitasnya tetap naik dan turun, Anda tidak mempunyai masalah 'pengaturan'. Anda mempunyai masalah 'tidak ada data'. Tanpa pengukuran nyata, setiap penyesuaian hanyalah perkiraan.

SPI memberi Anda gambaran 3D yang jelas dari setiap deposit pasta, sehingga Anda tahu persis apa yang harus diubah dan berapa banyak. Hal ini mengubah berjam-jam trial-and-error menjadi perbaikan dalam 5 menit. Banyak pabrik yang mengalami rasa frustrasi ini selama bertahun-tahun sebelum menyadari bahwa SPI adalah alat yang hilang.

Pada shift pagi, kecacatan mungkin hanya 2%, namun pada shift malam tiba-tiba melonjak hingga 15%. Program mesinnya sama persis, stensilnya sama, dan pastanya dari toples yang sama. Perbedaannya hanya pada operatornya. Satu orang mungkin menekan alat pembersih karet sedikit lebih keras, orang lain mungkin mengatur kecepatan pemisahan sedikit lebih cepat.

Perbedaan kecil ini menciptakan perubahan volume besar yang tidak dapat Anda lihat dengan mata Anda. Semua orang menjadi frustrasi karena tidak ada yang tahu siapa yang 'benar.' SPI menghilangkan dugaan dengan mengukur setiap papan secara otomatis, sehingga setiap shift mendapatkan cetakan sempurna yang sama, tidak peduli siapa yang menjalankan mesin tersebut.

Anda membersihkan garis, memasang stensil baru, menjalankan beberapa papan pertama, dan tiba-tiba AOI penuh dengan kesalahan merah. Volume mungkin turun 20-30% pada lubang kecil, atau jembatan muncul di tempat yang belum pernah ada sebelumnya. Hal ini terjadi karena setiap stensil baru memiliki ketebalan, ukuran bukaan, atau permukaan akhir yang sedikit berbeda.

Tanpa pengukuran, Anda menghabiskan sepanjang hari mengubah pengaturan untuk kembali ke kualitas kemarin. SPI memindai papan pertama setelah perubahan stensil dan memberi tahu Anda bukaan mana yang rendah atau tinggi. Anda membuat satu penyesuaian cerdas dan melanjutkan produksi—tidak ada papan yang terbuang, tidak ada waktu yang terbuang.

Bayangkan seorang pilot mencoba mendaratkan pesawat sambil menutupi semua alat pengukur dengan selotip. Hal itulah yang terjadi jika Anda menyesuaikan kecepatan atau tekanan alat pembersih karet hanya dengan merasakannya. Perubahan kecil yang terasa menyenangkan mungkin justru memperburuk volume pada separuh bantalan.

Operator akhirnya mengubah pengaturan berulang-ulang sepanjang hari, dan kualitas tidak pernah stabil. SPI adalah dasbor kokpit Anda: ini menunjukkan ketinggian, volume, dan posisi setiap pad secara real-time. Anda melihat angkanya, membuat satu perubahan tepat, dan masalahnya hilang. Pabrik yang beralih ke pencetakan berbasis data melaporkan kualitas yang stabil dalam minggu pertama.

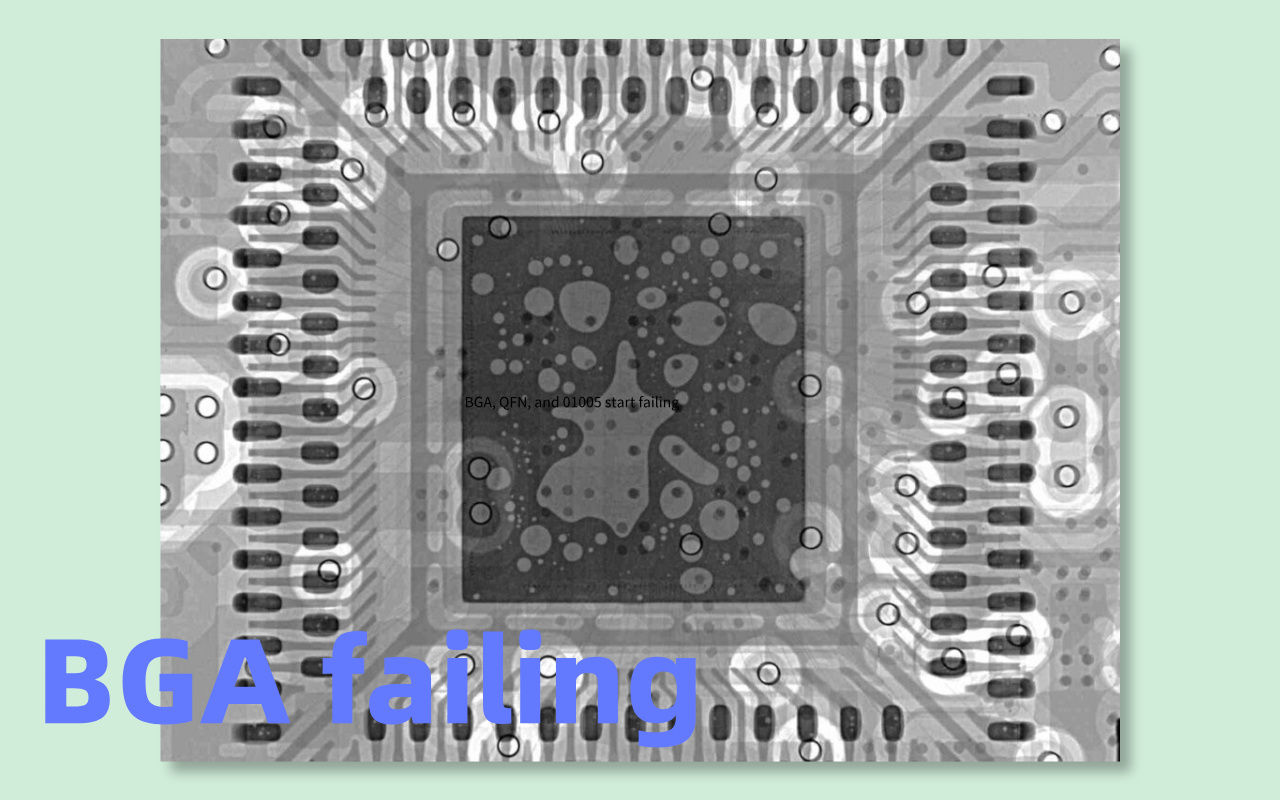

Ketika komponen kecil seperti BGA, QFN , dan 01005 mulai rusak, stasiun pengerjaan ulang menjadi tempat tersibuk di pabrik. Sebuah papan yang buruk dapat memerlukan biaya perbaikan ratusan atau bahkan ribuan dolar, dan pelanggan mulai mengeluh tentang penundaan.

Setiap orang dapat melihat hilangnya uang, namun kebanyakan orang masih menyalahkan reflow atau penempatan. Kenyataannya adalah bahwa hampir semua kegagalan mahal ini dimulai dengan pencetakan pasta solder yang buruk. SPI menghentikannya bahkan sebelum komponen dipasang, sehingga menghemat banyak waktu dan uang.

BGA terbuka berarti beberapa bola tidak terhubung sama sekali setelah dialirkan ulang. Bantal kepala terlihat seperti bola BGA diletakkan di atas pasta dan bukannya meleleh dengan benar. Celana pendek terjadi ketika terlalu banyak pasta yang menghubungkan dua bola. Para teknisi sering kali mengatakan 'profil reflow salah,' namun penyebab sebenarnya biasanya adalah volume tempel yang tidak merata dari pencetakan.

Jika satu bola memiliki pasta 30% lebih sedikit, bola tersebut tidak akan basah dengan benar. Pengerjaan ulang satu BGA dapat memakan waktu 30-60 menit dan berisiko merusak chip. SPI mengukur volume pasta setiap bola segera setelah dicetak, sehingga masalah ini tidak pernah mencapai reflow.

Perangkat QFN memiliki bantalan di bawahnya, jadi jika volume pasta terlalu rendah di satu sisi, solder tidak akan naik ke dinding samping—ini disebut pembasahan yang buruk. Chip 01005 sangat kecil bahkan perbedaan volume yang kecil pun membuat salah satu ujungnya terangkat selama proses reflow, sehingga menimbulkan batu nisan (chip berdiri seperti batu nisan).

Kedua masalah tersebut 100% disebabkan oleh pencetakan yang tidak merata. Pengerjaan ulang batu nisan 01005 hampir tidak mungkin dilakukan tanpa merusak papannya. Operator menghabiskan waktu berjam-jam dengan senapan angin panas untuk mencoba memperbaiki apa yang seharusnya dapat dicegah dalam hitungan detik. SPI menangkap perbedaan volume hanya beberapa mikron, menjaga chip terkecil tetap rata sempurna.

Perbedaan tinggi pasta sebesar 20 μm terdengar kecil—lebih tipis dari rambut manusia. Namun selama reflow, perbedaan kecil itu berkembang menjadi masalah besar: bukaan, celana pendek, head-in-bantal, atau batu nisan. Satu papan yang buruk dapat merusak seluruh modul yang mahal, seperti kamera ponsel cerdas atau sensor otomotif.

Jika Anda membuat 500 papan per hari, tingkat kerusakan 5% berarti 25 papan rusak—dan kerugian ribuan dolar setiap hari. Lipat gandakan dengan sebulan, dan biayanya akan terbayar dengan mudah untuk mesin SPI baru. SPI mengukur ketinggian dengan akurasi 1 μm, sehingga masalah 20 μm diketahui dan diperbaiki sebelum papan meninggalkan printer.

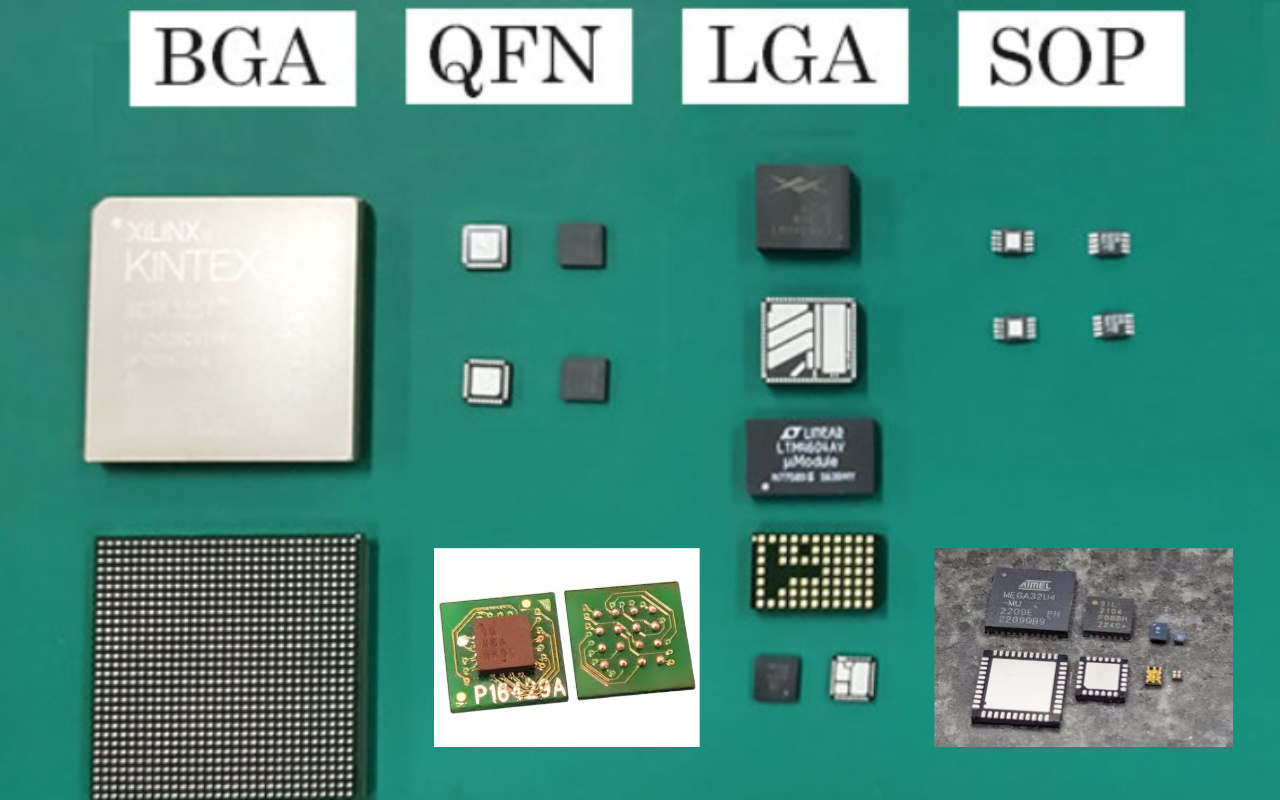

Setiap tahun pelanggan Anda meminta papan yang lebih kecil, lebih padat, dan lebih bertenaga: BGA pitch 0,4 mm, resistor 01005, rangkaian LED Mini.

Bagian-bagiannya menjadi kecil, namun sebagian besar pabrik masih menggunakan kebiasaan pencetakan lama yang sama dari era 0603. Itu seperti mencoba memenangkan perlombaan Formula 1 dengan sepeda. Aturan fisika telah berubah, dan jika proses Anda tidak berubah, dijamin kegagalan.

BGA 0,4 mm memiliki bola yang hanya berdiameter 0,25 mm dan jarak antar bola kurang dari 0,15 mm. Chip 01005 hanya berukuran 0,4 mm × 0,2 mm—lebih kecil dari sebutir beras. Papan LED mini dapat memiliki 5.000–10.000 LED kecil dalam satu panel.

Untuk komponen ini, batas volume pasta solder yang diizinkan menyusut dari ±50 % (dapat diterima sepuluh tahun lalu) menjadi ±10–15 % saat ini. Bahkan hembusan kecil udara dari AC dapat mendorong pasta keluar jendela jika Anda tidak mengukurnya.

Dengan bagian 0603 atau 0805 yang besar, Anda dapat mencetak 'sedikit lebih' atau 'sedikit lebih sedikit' dan semuanya masih berfungsi. Dengan suku cadang modern, hampir tidak ada margin tersisa. Perbedaan volume hanya 10% dapat mengubah hasil cetak sempurna menjadi papan mati setelah dialirkan ulang.

Mata manusia tidak dapat melihat perbedaan ini, dan kamera 2D normal di AOI juga tidak dapat mengukur tinggi atau volume secara akurat. Anda pada dasarnya terbang buta di tengah badai.

Menunggu AOI menemukan kesalahan pencetakan sudah terlambat. Pada saat itu chip yang mahal sudah ditempatkan dan papan telah melewati oven. Pengerjaan ulang panel BGA atau Mini LED 0,4 mm sangatlah sulit dan sering kali merusak papan secara permanen.

Banyak pabrik yang mengalami hal ini dengan susah payah ketika pengenalan produk baru gagal dan pelanggan mengancam untuk memindahkan pesanan ke tempat lain. SPI memberi Anda data yang Anda butuhkan sebelum Anda menempatkan satu komponen, sehingga produk baru yang sulit diluncurkan dengan lancar pada percobaan pertama.

Tim Anda memiliki firasat kuat bahwa ada sesuatu yang salah dengan printer, namun tidak ada yang bisa membuktikannya.

Rapat berlangsung berjam-jam: 'Apakah itu alat pembersih yg terbuat dr karet? Pastanya? Stensilnya? Suhunya?' Setiap orang mempunyai pendapat yang berbeda karena tidak ada seorangpun yang mempunyai bilangan riil. Ini adalah tanda peringatan yang paling berbahaya—ketika kecurigaan tinggi namun data tidak ada.

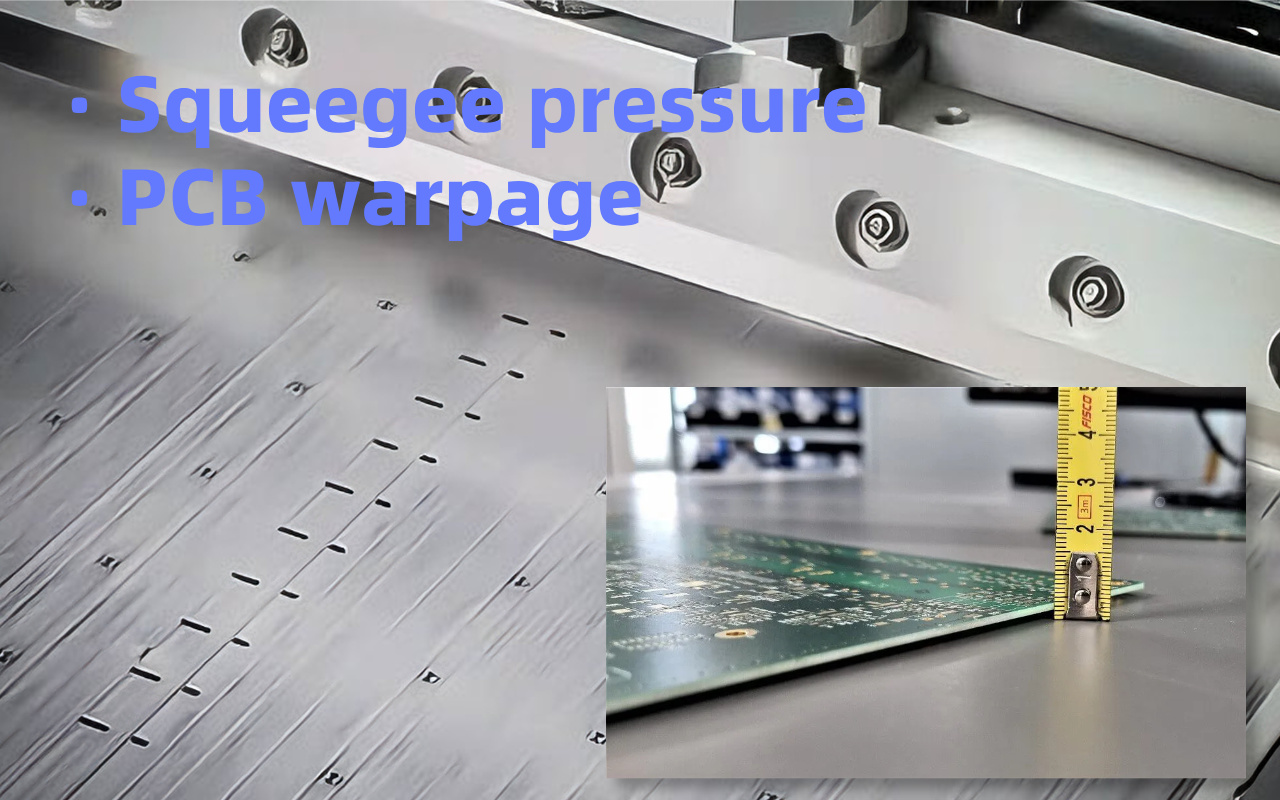

Pisau alat pembersih yg terbuat dr karet harus mendorong pasta dengan kekuatan yang sama persis dari kiri ke kanan. Pada kenyataannya, silinder yang aus atau rel yang kotor dapat menyebabkan perbedaan tekanan sebesar 0,5–2 kg pada seluruh langkah.

Perubahan kecil tersebut dapat mengurangi volume tempel sebesar 20–40% di satu sisi papan. Anda tidak akan pernah merasakannya dengan tangan, tetapi papan akan menunjukkannya setelah dialirkan ulang.

PCB tipis modern (0,6–0,8 mm) mudah ditekuk karena beratnya sendiri atau karena panas. Lekukan sebesar 100–150 μm saja sudah cukup untuk membuat volume pasta bervariasi 30 % antara bagian tengah dan tepi panel.

Operator melihat jembatan atau solder tidak mencukupi tetapi tidak dapat menjelaskan alasannya. SPI langsung membuat peta warpage 3D dan peta volume dalam satu pemindaian, sehingga Anda tahu persis di mana masalahnya.

Pasta solder sensitif terhadap kelembapan suhu ruangan. Kenaikan 5 °C atau penurunan kelembapan 10 % dapat membuat pasta menggulung secara berbeda dan mengubah volume sebesar 15–30 %. Kumpulan pasta baru dari pemasok yang sama dapat berperilaku sangat berbeda karena perubahan kecil pada kandungan atau fluks logam.

Tanpa SPI Anda hanya menemukan ini setelah ratusan papan buruk. Dengan SPI Anda melihat perubahan pada papan pertama dari kumpulan baru dan menyesuaikannya dalam hitungan detik.

Jika Anda mengenali dua dari lima tanda di atas, pesannya jelas: proses pencetakan Anda tidak terkendali dan menghabiskan uang Anda setiap hari. Kabar baiknya adalah perbaikannya sederhana dan cepat.

☐ AOI terus menghentikan papan untuk masalah tempel yang sama (volume, jembatan, offset)

☐ Pengaturan Printer SMT berubah hampir di setiap shift tanpa perbaikan yang bertahan lama

☐ Stasiun pengerjaan ulang penuh dengan kegagalan BGA / QFN / 01005

☐ Produk Anda berikutnya menggunakan pitch 0,4 mm atau lebih kecil atau Mini LED

☐ Anda berdebat tentang masalah printer tetapi tidak memiliki angka pasti untuk membuktikan apa pun

Dua atau lebih cek = pabrik Anda sudah merugi ribuan dolar setiap minggunya.

Sebagian besar perusahaan menunggu hingga audit pelanggan besar-besaran, kegagalan lapangan yang besar, atau kontrak yang hilang sebelum akhirnya menginstal SPI. Pada saat itu mereka sudah membuang keuntungan enam sampai dua puluh empat bulan. Pabrik pintar memasang SPI sebelum rasa sakitnya menjadi tak tertahankan.

Mesin biasanya membayar sendiri dalam waktu 6–12 bulan melalui pengerjaan ulang yang lebih rendah, hasil yang lebih tinggi di atas 99%, dan tidak ada keluhan pelanggan. Satu-satunya pertanyaan yang tersisa adalah: apakah Anda ingin tetap membayar 'pajak bodoh' atau mulai menabung hari ini?

Tidak. AOI melihat permukaan atas setelah penempatan komponen; itu tidak dapat mengukur volume, tinggi, atau koplanaritas pasta solder sebelum komponen ditempatkan. Data industri menunjukkan SPI 3D mencegah 60–80% cacat yang mungkin terlambat diketahui oleh AOI.

Sistem SPI 3D inline modern mencapai kecepatan inspeksi 30–80 cm²/s dengan pengukuran 3D penuh—lebih cepat dibandingkan kebanyakan mesin penempatan berkecepatan tinggi. Dampak waktu siklus biasanya <3 detik per papan.

Periode pengembalian modal umumnya adalah 6–12 bulan melalui pengerjaan ulang/pengurangan sisa saja. Pabrik dengan campuran tinggi sering kali memperoleh ROI dalam waktu <6 bulan; otomotif/medis/dirgantara mencapai ROI dalam 3–9 bulan karena persyaratan zero-escape.

Bahkan produk yang stabil pun mengalami keausan stensil, variasi batch pasta, dan penyimpangan lingkungan. Pabrik yang hanya menjalankan satu produk selama bertahun-tahun masih melaporkan peningkatan hasil sebesar 3–8% setelah memasang SPI.

Hitung biaya pengerjaan ulang + sisa per bulan untuk cacat terkait pasta, kalikan dengan 12, lalu bandingkan dengan harga SPI. Matematika hampir selalu menjelaskan dirinya sendiri dalam satu slide.