Tampilan:0 Penulis:Mark Publikasikan Waktu: 2025-12-16 Asal:Situs

Desain PCBA modern semakin banyak menggunakan komponen ujung bawah seperti paket BGA, QFN, dan LGA, di mana sambungan solder sepenuhnya tersembunyi di bawah badan perangkat. Sambungan tersembunyi ini menimbulkan risiko keandalan yang signifikan karena metode pemeriksaan optik tradisional tidak dapat menembus paket.

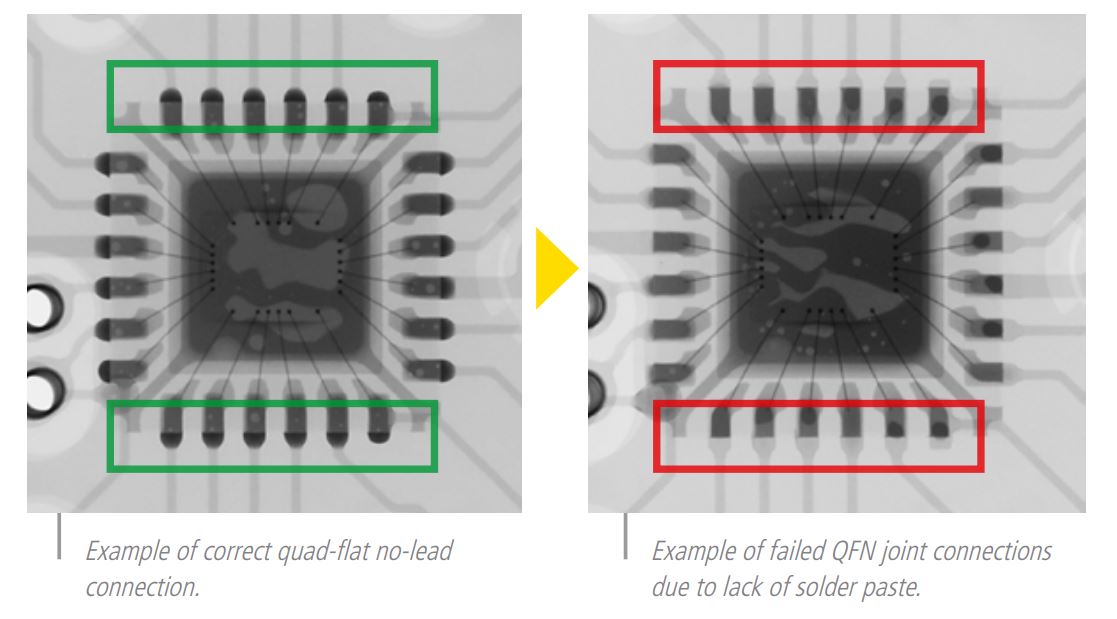

Pemeriksaan sinar-X untuk PCBA menjadi penting dalam kasus ini, karena pemeriksaan ini menunjukkan struktur solder internal yang tidak dapat dilihat oleh AOI. Tanpa verifikasi sinar-X, papan mungkin lolos pengujian akhir namun gagal sebelum waktunya di lapangan karena adanya rongga, tidak basah, atau jembatan yang tidak pernah terdeteksi.

Pergeseran ini membuat AOI saja tidak cukup untuk aplikasi dengan keandalan tinggi, sehingga memaksa produsen untuk mengadopsi strategi inspeksi berlapis yang menggabungkan kedua teknologi tersebut.

Sistem AOI biasanya diposisikan segera setelah penyolderan reflow pada jalur SMT bervolume tinggi. Mereka menggunakan kamera resolusi tinggi dan berbagai sumber cahaya LED bersudut untuk menangkap gambar detail permukaan papan dalam hitungan detik.

Perangkat lunak kemudian membandingkan gambar-gambar ini dengan papan referensi emas atau parameter terprogram untuk menandai cacat yang terlihat. Deteksi umum mencakup ketidaksejajaran komponen, batu nisan, solder yang tidak mencukupi atau berlebih pada sambungan terbuka, dan komponen yang hilang. Karena AOI beroperasi inline dengan kecepatan lini, hal ini memungkinkan inspeksi 100% tanpa memperlambat produksi.

Misalnya, sistem seperti I.CT-AI5146 dapat memproses papan dengan kecepatan melebihi 100 cm² per detik sambil mempertahankan resolusi sub-mikron pada fitur permukaan. Hal ini membuat AOI sangat diperlukan untuk memberikan umpan balik yang cepat dan penyelesaian masalah yang jelas dengan segera.

Peralihan dari komponen bertimbal ke paket array area mulai meningkat sekitar tahun 2010 dan kini mendominasi desain dengan kepadatan tinggi. Paket BGA sendiri mencakup lebih dari 60% perangkat logika di elektronik konsumen dan hampir 90% di modul otomotif.

Dalam paket ini, semua sambungan listrik dibentuk di bawah badan komponen melalui serangkaian bola atau tanah solder. Setelah di-reflow, sambungan-sambungan ini sepenuhnya tertutup oleh kemasan itu sendiri, tanpa fillet luar atau meniskus yang terlihat.

Perangkat QFN dan LGA menghadirkan tantangan serupa dengan bantalan termal sentral besar yang menyembunyikan potensi arus pendek atau solder yang tidak mencukupi. Ketika kepadatan papan meningkat dan jarak komponen turun di bawah 0,4 mm, proporsi sambungan tersembunyi terus bertambah.

Pergeseran arsitektur ini berarti semakin besarnya persentase sambungan penting yang tidak terlihat oleh sistem optik mana pun, apa pun resolusi atau sudut pencahayaannya.

Banyak pabrik melaporkan hasil first-pass AOI di atas 99%, sehingga menciptakan rasa aman yang salah di kalangan insinyur proses. Sistem hanya menandai apa yang dapat dilihatnya, sehingga papan dengan tampilan permukaan sempurna secara rutin lolos pemeriksaan.

Namun, cacat internal seperti rongga yang melebihi 25% atau pemisahan kepala dari bantal tetap tidak terdeteksi. Data lapangan dari pemasok otomotif menunjukkan bahwa hingga 40% pengembalian tanpa kesalahan disebabkan oleh masalah solder tersembunyi yang sepenuhnya diabaikan oleh AOI.

Perputaran termal, getaran, dan perputaran daya dalam penggunaan di dunia nyata pada akhirnya mengungkap cacat laten ini sebagai pembukaan yang terputus-putus atau peningkatan resistensi. Oleh karena itu, tingkat kelulusan AOI yang tinggi mencerminkan kualitas permukaan, bukan integritas sambungan.

Mengandalkan AOI saja untuk rilis final semakin dianggap tidak memadai untuk aplikasi di mana kegagalan lapangan pada tingkat ppm tidak dapat diterima.

Studi industri dari IPC dan iNEMI secara konsisten menempatkan cacat solder yang tersembunyi di antara tiga penyebab utama kegagalan lapangan dalam elektronik modern. Kekosongan pada sambungan BGA mengurangi pembuangan panas dan menciptakan konsentrator tegangan yang memicu retakan akibat siklus suhu.

Cacat head-in-pillow, yang disebabkan oleh kelengkungan komponen atau papan selama reflow, menghasilkan antarmuka yang lemah secara mekanis yang terpisah beberapa bulan kemudian. Jembatan yang kurang terisi di bawah bantalan termal QFN menyebabkan arus pendek langsung atau tertunda yang tidak pernah dilihat oleh AOI.

Di sektor dengan keandalan tinggi seperti otomotif ( AEC-Q100 ) dan perangkat medis, cacat yang tidak terlihat ini mendominasi klaim garansi. Kerugian yang diakibatkan oleh satu kegagalan di lapangan sering kali melebihi ribuan dolar dalam bentuk penarikan kembali dan kerusakan reputasi.

Ketika kompleksitas komponen meningkat, persentase cacat yang tersembunyi secara struktural terus meningkat, sehingga pemeriksaan sinar-X tambahan menjadi kebutuhan praktis dan bukan sebuah kemewahan.

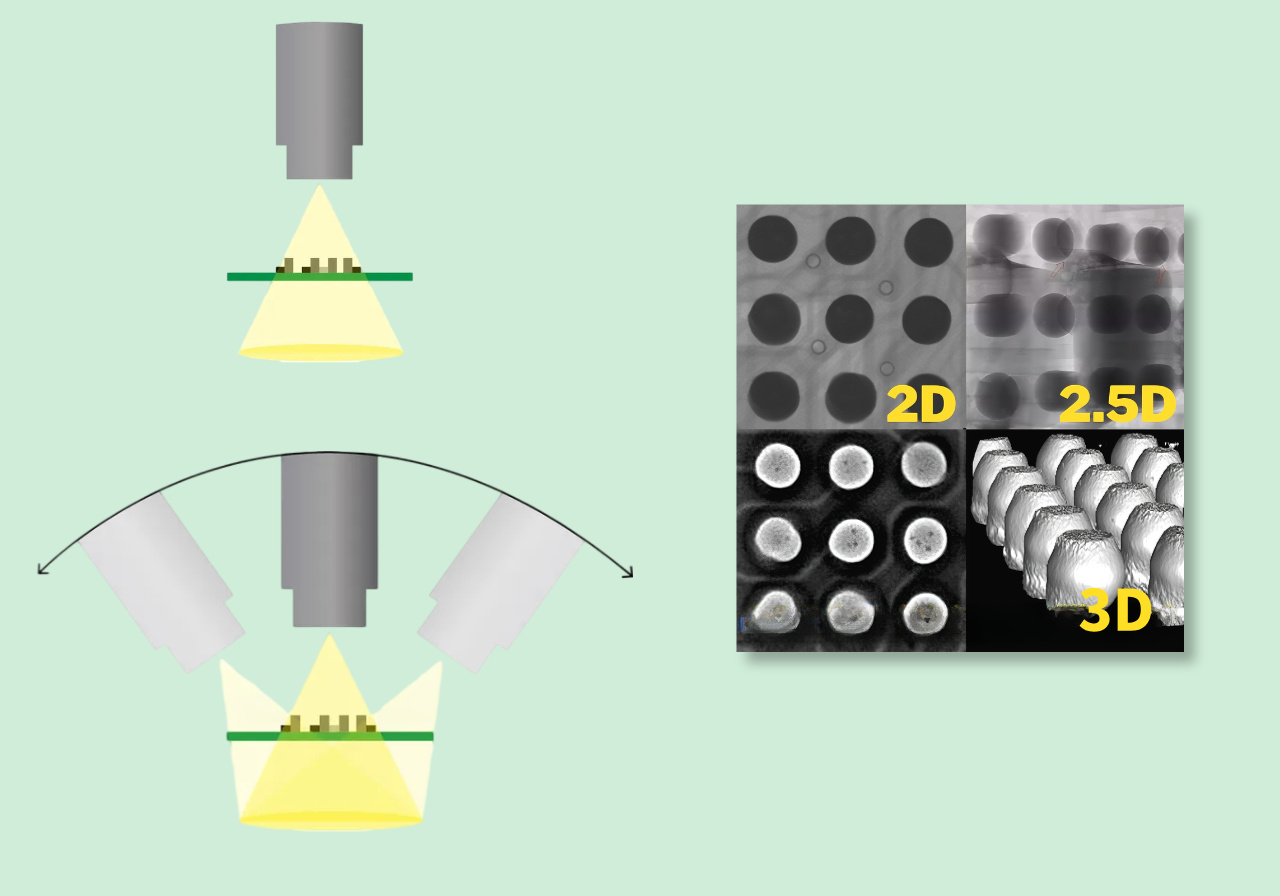

Sistem AOI mengandalkan cahaya spektrum tampak yang dipancarkan dari cincin LED yang dapat diprogram pada berbagai sudut dan warna. Kamera menangkap cahaya yang dipantulkan untuk membuat gambar 2D atau pseudo-3D berdasarkan kecerahan, rasio warna, dan pola bayangan.

Pencahayaan merah/sian membantu membedakan solder dari tembaga, sementara pencahayaan sudut rendah menunjukkan variasi ketinggian melalui panjang bayangan. AOI 3D tingkat lanjut menambahkan triangulasi laser atau proyektor pergeseran fasa untuk mengukur topografi aktual dengan akurasi mikron.

Perangkat lunak ini memproses gambar-gambar ini menggunakan deteksi tepi, pencocokan pola, dan algoritma pembelajaran mesin yang dilatih pada ribuan contoh baik/buruk. Misalnya, ICT-AI5146 menggunakan proyeksi delapan arah untuk menghilangkan sudut mati pada sebagian besar fitur permukaan.

Pendekatan optik ini memberikan kecepatan dan resolusi luar biasa untuk segala sesuatu yang terkena cahaya.

Berdasarkan definisinya, AOI hanya dapat menganalisis fitur yang memantulkan cahaya kembali ke sensor kamera. Sambungan atau struktur apa pun yang terhalang oleh penghalang buram tetap tidak terlihat, terlepas dari kecanggihan pencahayaan. Komponen yang diakhiri bagian bawah menciptakan penghalang fisik yang mencegah cahaya mencapai antarmuka solder sebenarnya.

Bahkan AOI 3D tingkat lanjut hanya mengukur siluet atas dan fillet samping saat ada, sehingga menyimpulkan kualitas internal dari bentuk luar. Ini tidak dapat memastikan apakah solder telah membasahi bantalan tersembunyi dengan benar atau apakah ada rongga dalam volume sambungan.

Batasan mendasarnya adalah fisika: panjang gelombang cahaya tampak (400-700 nm) tidak dapat menembus kemasan logam atau silikon. Oleh karena itu, AOI memberikan cakupan yang sangat baik untuk sambungan sayap camar tradisional atau sambungan lubang tembus, namun tidak ada visibilitas langsung ke sambungan rangkaian area.

Foton cahaya diserap atau dihamburkan segera setelah bersentuhan dengan bahan padat seperti solder atau cetakan silikon. Hal ini menghalangi pandangan apa pun di bawah badan BGA, bantalan termal QFN, atau bidang dalam PCB multilapis. Melalui barel, resistor yang terkubur, dan konektor press-fit juga tidak dapat diakses.

Sekalipun penerangan dari samping menimbulkan bayangan, hal ini tidak memberikan data yang dapat diandalkan tentang pembasahan atau buang air kecil di dalam. Pabrikan terkadang mencoba melihat secara miring dengan kaca spion, namun ketinggian kemasan fisik masih menghalangi area kritis. Standar seperti IPC-A-610 secara eksplisit menyatakan bahwa inspeksi optik tidak dapat memverifikasi sambungan solder yang tersembunyi.

Hasilnya adalah seluruh kategori cacat—rongga, tidak basah, penghubung di bawah komponen—luput dari deteksi sepenuhnya, berapa pun biaya atau pembangkitan sistem AOI.

Permukaan solder yang mengkilap menciptakan pantulan spekuler yang dapat menutupi kekurangan fillet atau tampak sebagai solder berlebih tergantung pada sudutnya. Komponen tinggi menghasilkan bayangan yang mengaburkan sambungan di sekitarnya, sehingga memaksa algoritme untuk menebak berdasarkan data parsial.

Bantalan yang teroksidasi atau terkontaminasi mengubah respons warna, sehingga memicu kesalahan penolakan pada sambungan yang dapat diterima. Penandaan komponen atau silkscreen terkadang meniru jembatan solder pada gambar monokrom. Papan yang melengkung mengubah sudut pencahayaan efektif di seluruh panel, menyebabkan kesalahan sistematis.

Bahkan sistem canggih seperti ICT-AI5146 memerlukan pemrograman yang cermat dan pembaruan papan emas yang sering dilakukan untuk meminimalkan tingkat pelarian dan panggilan palsu. Tantangan optik yang melekat ini menambah kelemahan mendasar, menjadikan AOI sendiri tidak dapat diandalkan untuk perakitan sambungan tersembunyi modern.

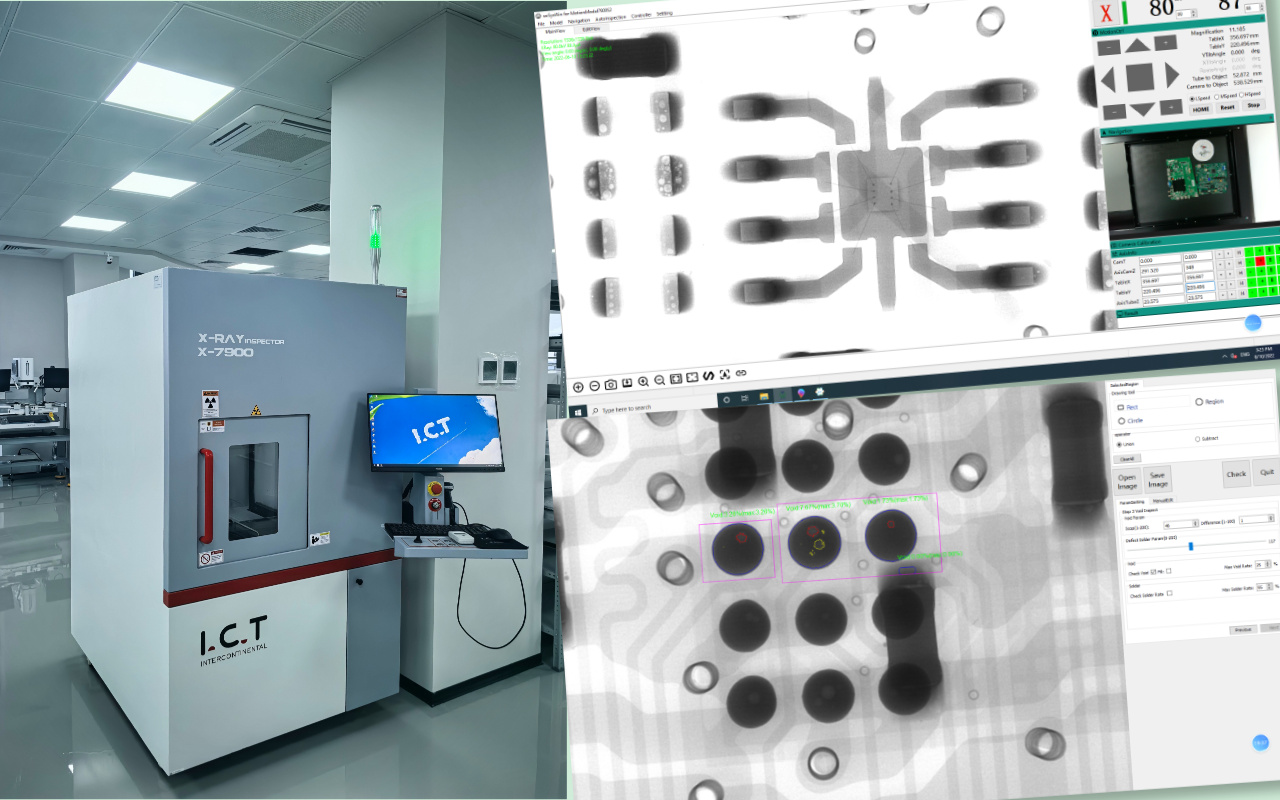

Sistem sinar-X menghasilkan foton berenergi tinggi yang menembus material dengan kecepatan yang berbanding terbalik dengan nomor atom dan kepadatan. Timbal dan timah dalam solder menyerap dengan kuat dan tampak gelap, sedangkan rongga berisi udara hampir tidak menyerap apa pun dan tampak cerah.

Jejak tembaga menunjukkan tingkat abu-abu menengah, memungkinkan diferensiasi lapisan dan fitur yang jelas. Sumber tabung tertutup modern beroperasi pada 80-160 kV dengan titik fokus sekecil 1 mikron untuk pencitraan yang tajam.

Detektor panel datar menangkap foton yang ditransmisikan secara real time, menghasilkan gambar radiografi yang mengungkap struktur internal secara non-destruktif. Sistem seperti ICT-7100 dan I.CT-7900 menggabungkan tegangan tinggi dengan pembesaran geometrik hingga 2000x untuk analisis rongga yang mendetail.

Prinsip kontras berbasis kepadatan ini pada dasarnya berbeda dari refleksi optik, yang memungkinkan visibilitas melalui penghalang buram.

Bola BGA yang terbentuk dengan baik tampak sebagai lingkaran hitam seragam dengan batas halus dan skala abu-abu yang konsisten. Kekosongan bermanifestasi sebagai bintik putih terang atau daerah di dalam bola, sering kali terkonsentrasi pada antarmuka. Head-in-bantal menunjukkan garis pemisah yang khas atau bentuk jam pasir di mana bola dan pasta tidak pernah menyatu.

Bridging muncul sebagai koneksi gelap tak terduga antara pad yang berdekatan di bawah QFN. Volume solder yang tidak mencukupi menghasilkan sambungan yang tipis dan lemah dibandingkan dengan tetangganya. Fitur tembaga seperti vias dan jejak terhampar sebagai jaringan abu-abu terang, memperlihatkan retakan atau delaminasi barel.

Tampilan sudut miring pada sistem seperti ICT-7900 menambahkan konteks 3D, membuat deformasi atau ketidaksejajaran terlihat jelas. Tanda-tanda radiografi yang berbeda ini memungkinkan operator terlatih atau algoritma otomatis untuk mengukur tingkat keparahan kerusakan secara akurat.

Berbeda dengan tampilan AOI yang hanya terlihat di permukaan, sinar-X memberikan informasi volumetrik tentang pembentukan sambungan dan distribusi material. Ini secara langsung mengukur persentase kekosongan, ketebalan solder, dan area pembasahan—indikator keandalan penting yang ditentukan dalam IPC-7095 untuk BGA.

Retakan internal, tidak basah, dan penghubung menjadi terlihat tanpa penampang melintang yang merusak. Papan multi-lapis menunjukkan cacat yang terkubur seperti retakan pada tong atau lapisan dalam yang pendek. Sifat non-kontak dan non-destruktif memungkinkan inspeksi pada beberapa tahapan proses tanpa merusak sampel.

Sistem tingkat lanjut mengotomatiskan penghitungan kekosongan dan menghasilkan laporan statistik untuk pengendalian proses. Meskipun lebih lambat dibandingkan AOI, wawasan struktural ini mencegah kegagalan laten yang tidak dapat dilakukan sepenuhnya oleh metode optik.

AOI tetap tak tertandingi dalam pemeriksaan cacat yang terlihat dengan kecepatan tinggi dan berbiaya rendah di seluruh papan. Sinar-X unggul dalam verifikasi sasaran pada sambungan tersembunyi namun tidak dapat secara ekonomis memeriksa setiap fitur permukaan pada kecepatan garis. Pabrik-pabrik terkemuka menerapkan AOI untuk cakupan 100% dan sinar-X secara selektif pada komponen penting atau papan sampel.

Misalnya, memasangkan AOI ICT-AI5146 dengan X-ray I.CT-7100 /7900 menciptakan pertahanan berlapis: AOI segera menangkap masalah yang jelas, sementara X-ray mengonfirmasi integritas internal pada paket berisiko tinggi.

Pendekatan yang saling melengkapi ini memaksimalkan hasil sekaligus meminimalkan kegagalan di lapangan. Standar seperti IPC-7095 dan otomotif AEC-Q100 semakin mewajibkan kedua teknologi tersebut untuk jaminan kualitas yang komprehensif.

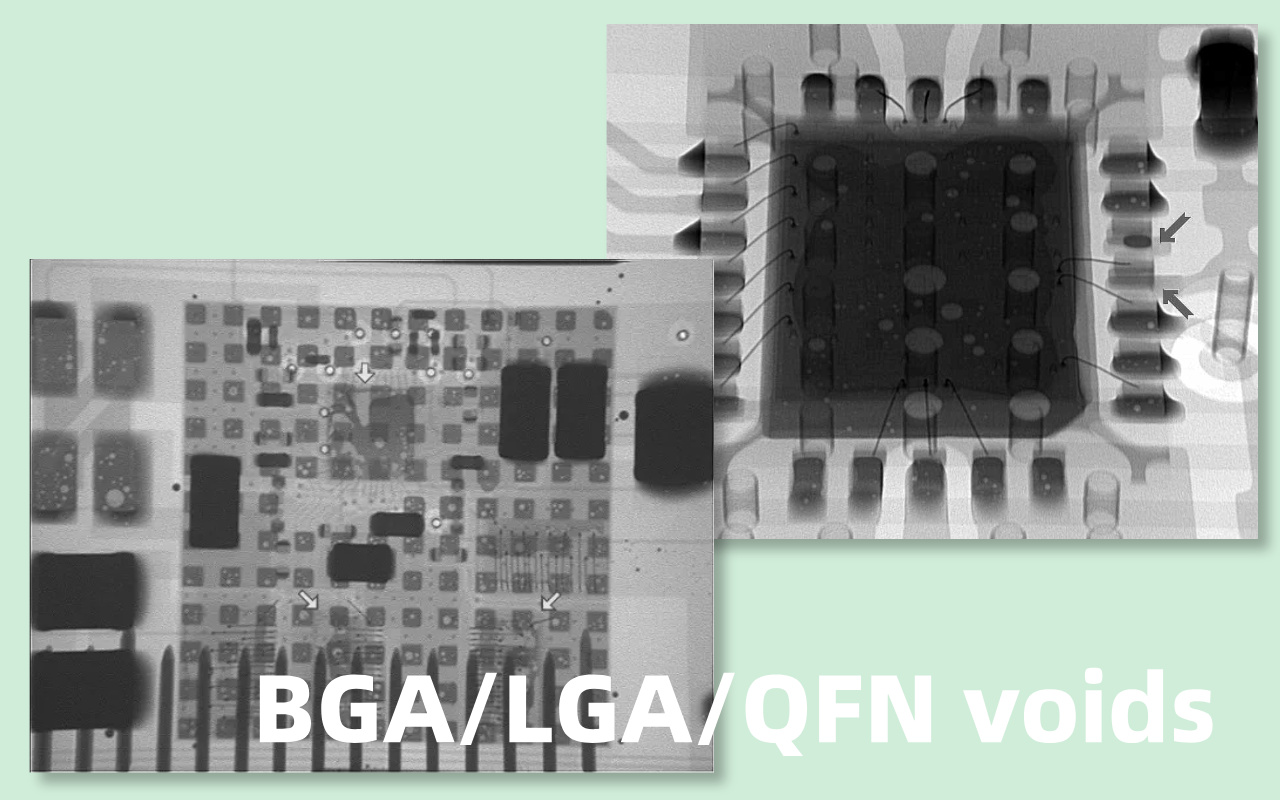

Rongga solder terbentuk selama reflow ketika fluks yang terperangkap keluar dari gas atau uap air menguap, menciptakan kantong kosong di dalam sambungan. Rongga ini muncul sebagai titik terang pada gambar sinar-X karena kepadatannya lebih rendah dibandingkan solder di sekitarnya. AOI hanya melihat bentuk bola luar dan tidak dapat mendeteksi rongga internal sama sekali.

Rongga yang lebih besar dari 25% luas sambungan secara signifikan mengurangi konduktivitas termal dan menciptakan titik tekanan mekanis. Pada perangkat listrik, pengosongan yang berlebihan menyebabkan hotspot dan kegagalan dini saat beban.

Standar otomotif seperti AEC-Q100 sering kali mensyaratkan batas kekosongan di bawah 15% untuk sambungan kritis. Sistem seperti ICT-7900 secara otomatis mengukur dan melaporkan persentase kekosongan untuk kepatuhan.

Head-in-pillow terjadi ketika bola BGA dan pasta solder teroksidasi atau melengkung secara terpisah selama reflow, membentuk sambungan mekanis tetapi bukan sambungan metalurgi. Permukaannya tampak tersolder sempurna dari atas, mengelabui AOI sepenuhnya.

Secara internal, celah karakteristik atau garis pemisah terlihat pada sinar-X saat bola berada di atas pasta yang tidak meleleh. Antarmuka yang lemah ini gagal karena getaran atau siklus termal, seringkali berbulan-bulan setelah digunakan.

HiP menjadi lazim dengan proses bebas timbal karena suhu yang lebih tinggi dan jendela proses yang lebih sempit. Ini adalah salah satu cacat tersembunyi yang paling berbahaya karena papan lulus semua uji kelistrikan pada awalnya. Analisis penampang memastikan apa yang diungkapkan oleh sinar-X secara non-destruktif.

Sambungan solder dingin terbentuk ketika suhu tidak mencukupi untuk pembasahan yang tepat, sehingga menghasilkan struktur internal yang kasar atau kusam tanpa ikatan intermetalik penuh. Dari permukaan, sambungan terlihat normal dengan fillet mengkilat jika ada, sehingga mudah lolos pemeriksaan AOI.

X-ray menunjukkan pola skala abu-abu yang tidak teratur dan cakupan bantalan yang buruk di dalam sendi. Non-pembasahan membuat sebagian besar area bantalan terlihat sebagai area yang lebih terang. Sambungan ini memiliki hambatan listrik yang tinggi dan retak pada tekanan minimal.

Penyebab umumnya termasuk bantalan yang terkontaminasi, profil yang salah, atau pasta yang sudah tua. Kegagalan lapangan muncul ketika pembukaan terputus-putus lama setelah produksi.

Pasta solder berlebih di bawah bantalan termal QFN atau LGA dapat mengalir kembali ke sambungan yang tidak diinginkan antara pin atau ke bidang ground. Jembatan itu sepenuhnya tersembunyi di bawah badan paket, tidak terlihat oleh sudut optik mana pun. AOI mungkin menandai fillet tumit tetapi tidak dapat mengonfirmasi celana pendek internal.

Sinar-X dengan jelas menunjukkan jalur solder gelap yang menghubungkan fitur-fitur yang berdekatan. Jembatan-jembatan ini menyebabkan kegagalan fungsional langsung atau gangguan listrik laten. Kontrol proses seperti desain stensil membantu mencegahnya, namun verifikasi memerlukan sinar-X. Sistem resolusi tinggi mendeteksi jembatan sekecil 50 mikron.

Terlalu banyak pasta menyebabkan menjembatani risiko; terlalu sedikit mengakibatkan sambungan lemah dengan kekuatan mekanik yang buruk. AOI menyimpulkan volume dari bentuk luar dan pengukuran tinggi, seringkali tidak akurat untuk sambungan tersembunyi. X-ray secara langsung memvisualisasikan distribusi dan ketebalan solder sebenarnya di seluruh antarmuka.

Volume yang tidak mencukupi tampak sebagai daerah gelap yang tipis atau tidak lengkap; kelebihannya menunjukkan menggembung atau meluap. Kedua kondisi tersebut mempengaruhi keandalan secara berbeda—volume rendah meningkatkan resistensi, kelebihan menyebabkan kekosongan.

Kuantifikasi yang tepat membantu menghubungkan parameter proses dengan hasil. Perangkat lunak sinar-X tingkat lanjut mengukur persentase volume secara otomatis.

PCB multi-lapis dapat mengalami keretakan barel, delaminasi lapisan dalam, atau rongga pelapisan selama fabrikasi atau tekanan reflow. Masalah-masalah ini terkubur di antara lapisan-lapisan dan sama sekali tidak terlihat secara optik. Sinar-X menembus untuk mengungkap retakan sebagai garis halus atau pemisahan pada fitur tembaga.

Lapisan rongga di lubang tembus tampak terang di dinding tembaga gelap. Delaminasi terlihat sebagai kesenjangan yang tidak teratur antar lapisan. Cacat seperti itu menyebabkan sirkuit terbuka akibat ekspansi termal. AOI tidak memiliki kemampuan di sini; hanya sinar-X atau pengujian destruktif yang dapat mendeteksinya dengan andal.

AOI dengan cepat memindai seluruh permukaan papan untuk mengonfirmasi keberadaan komponen menggunakan pengenalan pola. Bagian yang hilang tampak sebagai bantalan kosong tanpa pantulan yang cocok. Komponen tambahan memicu alarm deteksi duplikat.

Deteksi terjadi secara real time dengan kecepatan jalur penuh. Hal ini mencegah seluruh papan mengalami kemajuan dengan kesalahan perakitan yang jelas. Sistem seperti ICT-AI5146 mencapai tingkat pelarian yang mendekati nol karena masalah penempatan.

Tanda katoda, indikator pin-1, dan fitur orientasi terlihat jelas di bagian atas komponen. Perpustakaan AOI menyertakan templat polaritas untuk ribuan bagian. Bendera orientasi salah segera selama inspeksi.

Hal ini penting untuk dioda, IC, dan konektor dimana pembalikan menyebabkan kegagalan fungsional. Kontras optik menjadikan pendeteksian mudah dan dapat diandalkan.

Pelelehan solder yang tidak merata dapat mengangkat salah satu ujung komponen chip secara vertikal (tombstoning) atau menggesernya ke samping. Kesalahan posisi yang dramatis ini mengubah geometri permukaan secara dramatis.

AOI mengukur keselarasan terhadap landmark pad dengan presisi mikron. Bayangan yang tinggi dan penghentian ujung yang hilang memicu penolakan yang jelas. Deteksi dini memungkinkan pengerjaan ulang segera sebelum perkembangan reflow.

Cetakan legenda, kode tanggal, dan kontaminasi permukaan mempengaruhi ketertelusuran dan penampilan. AOI menggunakan OCR untuk memverifikasi tanda dan kontras untuk cacat kosmetik. Layar sutra yang rusak atau benda asing tampak menonjol dengan latar belakang yang bersih.

Permasalahan ini jarang mempengaruhi fungsi namun berdampak pada persepsi kualitas. Kamera beresolusi tinggi menangkap detail halus yang tidak terlihat oleh pengawas manusia.

AOI memberikan cakupan 100% hemat biaya untuk sebagian besar cacat yang terlihat pada kecepatan produksi. Hal ini berfungsi sebagai garis pertahanan pertama, menangkap permasalahan yang akan menyia-nyiakan sumber daya di hilir.

Tanpa AOI, pemeriksaan manual akan menghambat jalur secara drastis. Pencatatan datanya memungkinkan pemantauan proses secara real-time dan peningkatan hasil. Bahkan dengan tambahan sinar-X, AOI menangani sebagian besar jaminan kualitas secara efisien.

Kasus umum melibatkan ECU otomotif yang melewati AOI dengan warna cerah tetapi gagal setelah 6 bulan siklus termal karena kekosongan BGA. Contoh lainnya adalah modul server mengalami crash intermiten yang dilacak ke HiP di prosesor BGA. Perangkat konsumen dapat kembali digunakan tanpa masalah apa pun hingga analisis destruktif menunjukkan adanya jembatan di bawah QFN.

Papan ini diuji dengan sempurna di produksi karena cacat tersembunyi tidak mempengaruhi kinerja kelistrikan awal. Hanya tekanan operasional yang memperlihatkan kelemahan seiring berjalannya waktu. Pabrik yang hanya mengandalkan AOI menghadapi peningkatan biaya garansi akibat masalah laten tersebut.

Papan dengan ratusan bola BGA per prosesor memusatkan risiko gabungan yang tersembunyi secara eksponensial. Modul daya yang menangani arus tinggi mengalami efek kekosongan yang lebih besar pada ketahanan termal. Perutean yang padat membatasi rute keluarnya fluks, sehingga meningkatkan kemungkinan kekosongan.

Desain otomotif dan ruang angkasa menggabungkan kedua faktor tersebut dengan persyaratan keandalan yang ketat. Aplikasi-aplikasi ini memiliki tingkat kelulusan AOI tertinggi namun gagal di lapangan. Penilaian risiko harus memprioritaskannya untuk verifikasi sinar-X tambahan.

Cacat yang tersembunyi sering kali tetap tidak aktif sampai stres kumulatif terakumulasi. Ketidakcocokan ekspansi termal secara bertahap membuka antarmuka HiP. Void memusatkan panas, mempercepat migrasi listrik seiring waktu. Getaran pada kendaraan semakin melemahkan sendi-sendi internal yang lemah.

Burn-in dan pengujian awal jarang meniru kondisi jangka panjang. Kegagalan biasanya muncul selama masa garansi, merusak reputasi, dan menimbulkan biaya penggantian yang tinggi. Manifestasi yang tertunda ini menjelaskan mengapa banyak pabrik hanya mengadopsi sinar-X setelah mengalami keuntungan yang mahal.

Sistem AOI menangkap data secara eksklusif dari permukaan papan menggunakan pantulan cahaya tampak, sehingga membatasi visibilitas ke fitur eksternal dan fillet samping. Pendekatan ini unggul dalam penilaian cepat terhadap sambungan solder yang terbuka dan penempatan komponen.

Inspeksi sinar-X menembus komponen dan beberapa lapisan PCB menggunakan pencitraan berbasis kepadatan. Ini mengungkapkan struktur internal seperti bola BGA tersembunyi, melalui barel, dan bantalan di bawah komponen.

Perbedaan mendasar terletak pada fisika: cahaya dipantulkan dari permukaan sementara sinar-X ditransmisikan melalui material dengan redaman yang bervariasi. Untuk rakitan modern dengan sambungan tersembunyi, AOI tidak memberikan informasi mendalam apa pun. Menggabungkan keduanya memberikan cakupan komprehensif dari permukaan hingga inti.

AOI dengan andal mendeteksi komponen yang hilang, kesalahan polaritas, batu nisan, dan penghubung permukaan di seluruh papan. Ia berjuang dengan segala cacat yang tersembunyi oleh badan paket atau lapisan internal. X-ray mengungkap masalah rongga, head-in-bantal, tidak basah, dan kekurangan isi yang tidak dimiliki AOI.

Namun, sinar-X kurang efektif untuk mengatasi masalah silkscreen kosmetik atau kontaminasi permukaan halus. Tidak ada satu teknologi pun yang dapat mencakup semua jenis cacat secara efisien.

Pabrik mencapai pencegahan pelepasan tertinggi dengan menggunakan AOI untuk penyaringan luas dan sinar-X untuk verifikasi sambungan tersembunyi yang ditargetkan. Strategi berlapis ini mengatasi seluruh spektrum potensi kegagalan.

Sistem AOI inline seperti papan proses ICT-AI5146 dalam hitungan detik, mendukung inspeksi 100% penuh pada laju produksi melebihi 1 meter per menit. Biaya modal moderat, dengan ROI yang cepat melalui pengurangan pemeriksaan visual manual.

Pemeriksaan sinar-X memerlukan waktu lebih lama—biasanya 30 detik hingga beberapa menit per papan, bergantung pada resolusi dan area yang dipindai. Sistem kelas atas seperti ICT-7900 menawarkan throughput yang lebih cepat namun masih belum bisa menandingi kecepatan AOI untuk cakupan penuh.

Biaya peralatan jauh lebih tinggi karena tabung dan detektor sinar-X. Biaya operasional termasuk penggantian tabung dan tindakan keselamatan radiasi. Penerapan selektif menyeimbangkan trade-off ini secara efektif.

AOI terintegrasi dengan mulus pasca-reflow, memberikan umpan balik langsung dan mencegah kemajuan papan yang rusak. Kemampuan real-time ini meminimalkan putaran pengerjaan ulang. Sistem sinar-X biasanya digunakan secara offline untuk pengambilan sampel atau lot kritis karena waktu siklus yang lebih lama.

Beberapa konfigurasi tingkat lanjut memungkinkan sinar-X inline untuk produk bernilai tinggi. Pendekatan hibrid menggunakan AOI inline untuk semua papan dan unit yang diberi tanda rute atau sampel ke stasiun sinar-X offline.

Sistem seperti ICT-7100 unggul dalam fleksibilitas offline dengan kemiringan yang dapat diprogram untuk tampilan miring. Pilihan penerapan bergantung pada volume, tingkat risiko, dan persyaratan throughput.

AOI saja sudah cukup untuk papan satu sisi sederhana dengan komponen lubang tembus atau timah terlihat. Tambahkan X-ray saat menggabungkan paket BGA, QFN, atau LGA. Sektor dengan keandalan tinggi seperti otomotif dan medis mengamanatkan kedua teknologi tersebut sesuai standar.

Barang elektronik konsumen dengan sambungan tersembunyi yang padat mendapat manfaat dari sinar-X selektif untuk mengontrol pengembalian di lapangan. Fase pembuatan prototipe dan NPI menggunakan sinar-X ekstensif untuk optimalisasi proses. Produksi volume menerapkan pengambilan sampel berbasis risiko dengan sinar-X pada fitur-fitur penting. Campuran optimal berkembang seiring dengan kompleksitas produk dan target kualitas.

Pabrik papan atas menerapkan AOI segera setelah reflow untuk inspeksi papan 100% dengan kecepatan lini penuh. Ini mendeteksi kesalahan penempatan, cacat solder permukaan, dan masalah kosmetik sebelum menjadi lebih parah. Data dari AOI memberikan kontrol proses statistik untuk penyesuaian waktu nyata.

Sistem seperti ICT-AI5146 menyediakan pencatatan dan penelusuran data permukaan yang komprehensif. Penyaringan yang luas ini membentuk landasan jaminan kualitas dalam produksi bervolume tinggi. Hal ini memastikan hanya papan yang benar-benar bagus yang melanjutkan sambil menunjukkan kebutuhan pengerjaan ulang yang mendesak.

Pabrikan terkemuka menerapkan sinar-X secara selektif pada area berisiko tinggi seperti rangkaian BGA atau modul daya. Pemeriksaan penuh terhadap produk unggulan menggabungkan AOI dengan sinar-X yang ditargetkan pada paket yang kompleks.

Misalnya, memasangkan ICT-AI5146 AOI dengan sistem sinar-X ICT-7100 atau ICT-7900 memungkinkan verifikasi menyeluruh tanpa menghambat jalur. Pengukuran kekosongan otomatis dan analisis arus klasifikasi cacat. Pendekatan terfokus ini menangkap isu-isu tersembunyi yang mungkin tidak terungkap di lapangan.

Pabrik tingkat lanjut menerapkan prioritas risiko berdasarkan jenis komponen, tingkat keparahan aplikasi, dan data kegagalan historis. Papan dengan keandalan tinggi menerima sinar-X 100% pada sambungan kritis bersama dengan AOI penuh.

Produk berisiko menengah menggunakan pengambilan sampel statistik dengan sinar-X yang dipicu oleh bendera AOI atau perubahan lot. Indeks kemampuan proses memandu tingkat pengambilan sampel—proses yang stabil memerlukan lebih sedikit verifikasi. Pendekatan berbasis data ini mengoptimalkan kualitas sekaligus mengendalikan biaya.

Studi korelasi reguler antara hasil AOI dan temuan sinar-X terus menyempurnakan strategi ini.

X-ray penuh pada setiap papan akan secara drastis mengurangi hasil dan meningkatkan biaya yang tidak diperlukan untuk desain berisiko rendah. Proses terkontrol dengan profil matang menghasilkan sambungan tersembunyi yang konsisten. Pengambilan sampel ditambah data kemampuan memberikan keyakinan statistik.

Standar memperbolehkan verifikasi berbasis risiko dibandingkan mewajibkan 100% untuk semua kasus. Sinar-X yang terfokus pada titik lemah yang diketahui memberikan perlindungan setara dengan lebih efisien. Metodologi yang seimbang ini menjadi ciri keberhasilan pabrik-pabrik terkemuka dalam mencapai keandalan lapangan tingkat ppm.

Setiap papan yang dilengkapi komponen ujung bawah memerlukan sinar-X untuk verifikasi sambungan tersembunyi. Paket-paket ini mendominasi desain modern dalam hal kepadatan dan kinerja.

Tanpa penetrasi, kualitas hanya bergantung pada pengendalian proses—tidak cukup untuk menjamin keandalan. IPC-7095 secara khusus memenuhi persyaratan pemeriksaan BGA termasuk metode radiografi. Bahkan satu BGA pun membenarkan penerapan sinar-X yang ditargetkan.

Standar seperti AEC-Q100, ISO 13485, dan IPC Kelas 3 mengamanatkan verifikasi sambungan solder tersembunyi. Sektor-sektor ini mentoleransi kegagalan lapangan yang hampir nol karena implikasi keselamatan.

Audit peraturan secara khusus mencari bukti radiografi mengenai hubungan penting. Risiko penarikan kembali atau tanggung jawab jauh melebihi biaya pemeriksaan. Pemasok terkemuka menerapkan AOI dan X-ray sebagai praktik standar.

Modul daya dan konverter mengalami peningkatan tekanan termal yang memperkuat efek kekosongan. Bantalan termal besar di QFN menyembunyikan potensi hotspot. Membatalkan secara langsung berdampak pada penanganan arus dan pembuangan panas.

Mode kegagalan mencakup panas berlebih dan degradasi dini. Verifikasi sinar-X memastikan kinerja termal memenuhi spesifikasi.

OEM besar sering kali menetapkan inspeksi radiografi dalam perjanjian pemasok untuk rakitan yang kompleks. Standar seperti IPC-7095 dan J-STD-001 menguraikan kriteria sambungan tersembunyi.

Kepatuhan kontrak memerlukan hasil rontgen yang terdokumentasi. Ketertelusuran menuntut korelasi data inspeksi dengan nomor seri. Memenuhi persyaratan ini akan menghindari kegagalan kualifikasi dan kehilangan bisnis.

Perbaikan proses telah mengurangi namun tidak menghilangkan cacat tersembunyi dalam reflow bebas timbal modern. Studi menunjukkan tingkat kekosongan rata-rata 10-20% bahkan di jalur terkendali. Kemunculan HiP melonjak seiring dengan paket dan warpage yang lebih besar.

Data lapangan secara konsisten menghubungkan permasalahan tersembunyi dengan biaya jaminan yang signifikan. Kesalahpahaman ini berasal dari hanya mengandalkan tingkat kelulusan AOI. Pengambilan sampel cross-section dan X-ray menunjukkan prevalensi sebenarnya.

Sistem sinar-X awal memang lambat, namun peralatan modern seperti ICT-7900 mencapai waktu siklus di bawah 30 detik dengan penanganan otomatis. Konfigurasi inline mendukung produksi campuran tinggi.

Penerapan selektif pada area kritis mempertahankan hasil keseluruhan. Perhitungan ROI menunjukkan penghematan pencegahan lebih besar daripada dampak waktu siklus. Pabrik-pabrik terkemuka membuktikan kompatibilitas volume setiap hari.

Pengambilan sampel statistik memberikan keyakinan untuk proses yang stabil tetapi melewatkan variasi spesifik lot. Peristiwa di luar kendali seperti perubahan lot tempel atau penyimpangan profil memengaruhi keseluruhan proses. Standar keandalan yang tinggi semakin memerlukan cakupan yang lebih tinggi.

Penghindaran risiko pengambilan sampel yang terakumulasi menjadi masalah lapangan yang memakan banyak biaya. Verifikasi penuh atau berbasis risiko menawarkan perlindungan unggul.

X-ray tidak memiliki kecepatan dan resolusi untuk mendeteksi cacat permukaan secara efisien di seluruh papan. Ini sepenuhnya melewatkan polaritas, bagian yang hilang, dan masalah kosmetik. Biaya per papan akan meroket dengan cakupan sinar X penuh.

Teknologi ini mengatasi berbagai kelas cacat secara mendasar. Kualitas yang optimal memerlukan keduanya dalam peran yang saling melengkapi.

AOI unggul dalam memverifikasi tampilan dan penempatan permukaan dengan kecepatan dan cakupan yang tak tertandingi. Namun, keandalan PCBA modern semakin bergantung pada integritas sambungan solder yang tersembunyi di bawah paket.

Sinar-X memberikan visibilitas struktural penting yang tidak bisa dilakukan oleh optik. cara kerja pemeriksaan sinar-X di PCBA mengungkapkan pembentukan sambungan yang sebenarnya melalui pencitraan kepadatan. Cacat laten seperti rongga dan HiP menyebabkan kegagalan lapangan tertunda meskipun hasil AOI sempurna.

Pabrik-pabrik terkemuka mencapai kualitas tingkat ppm dengan menggabungkan kedua teknologi tersebut secara strategis. Keandalan sejati memerlukan pemeriksaan melebihi apa yang dapat dilihat oleh mata—atau kamera.

AOI 3D tingkat lanjut meningkatkan pengukuran tinggi namun tetap tidak dapat menembus material buram atau melihat bagian bawah komponen. Latar Belakang: AOI mengandalkan refleksi cahaya dan triangulasi untuk rekonstruksi 3D. Prinsip: Cahaya tidak dapat menembus bungkusan logam atau solder. Penerapan: Bahkan sistem tingkat atas pun melewatkan kekosongan atau HiP sepenuhnya, sebagaimana dikonfirmasi oleh studi validasi lintas bagian.

Papan SMT lubang tembus atau sambungan terlihat sederhana tanpa BGA/QFN. Latar Belakang: Desain lama dengan komponen bertimbal memungkinkan cakupan visual/AOI penuh. Prinsip: Risiko sebanding dengan jumlah sendi yang tersembunyi. Aplikasi: Gadget konsumen tanpa bagian ujung bawah seringkali cukup dengan AOI saja, sedangkan papan dengan keandalan tinggi tidak bisa.

Tidak ada dampak terukur pada dosis pemeriksaan. Latar Belakang: Sinar-X industri menggunakan sumber energi rendah yang jauh di bawah ambang batas kerusakan. Prinsip: Dosis sebanding dengan radiasi latar selama bertahun-tahun. Aplikasi: Inspeksi berulang selama pengembangan proses tidak menunjukkan penurunan dalam pengujian umur pakai yang dipercepat.

Sebaris untuk jalur kritis bervolume tinggi; offline untuk pengambilan sampel/fleksibilitas. Latar Belakang: Inline terintegrasi ke dalam aliran SMT. Prinsip: Pertukaran kecepatan vs resolusi. Aplikasi: Otomotif sering kali sejajar 100% pada papan kunci; pengambilan sampel offline elektronik umum.

6-18 bulan melalui pengurangan kegagalan lapangan dan pengerjaan ulang. Latar Belakang: Mencegah pengembalian yang mahal. Prinsip: Tangkapan cacat awal menghemat banyak hal di hilir. Penerapan: Sektor dengan keandalan tinggi memulihkan investasi dengan cepat melalui penghindaran klaim jaminan.