Tampilan:0 Penulis:Editor Situs Publikasikan Waktu: 2025-12-29 Asal:Situs

Kebanyakan pabrik PCBA tidak memilih mesin sinar-X yang salah — mereka memilih mesin yang tepat untuk masalah yang salah.

Tidak ada satu pun sistem sinar-X yang 'terbaik' untuk pemeriksaan PCBA, yang ada hanyalah sistem yang benar-benar cocok dengan cacat yang perlu Anda ungkapkan, volume produksi yang Anda jalankan, dan keandalan yang harus dicapai produk Anda.

Memahami cara kerja Pemeriksaan Sinar-X dalam perangkat elektronik adalah perbedaan antara berinvestasi pada alat pemeriksaan yang canggih dan membayar untuk kemampuan yang sebenarnya tidak pernah Anda gunakan.

Banyak pembeli melakukan pendekatan pemilihan sinar-X dengan membandingkan spesifikasi—resolusi lebih tinggi, pembesaran lebih tinggi, mode lebih canggih. Kenyataannya, di sinilah kesalahan yang merugikan dimulai.

Mesin sinar-X tidak boleh dipilih karena kemampuannya secara teori, namun karena masalah pemeriksaan spesifik yang dihadapi lini PCBA Anda dalam produksi sehari-hari. Jika alat tersebut tidak sesuai dengan permasalahan yang ada, akibatnya adalah pengeluaran yang berlebihan untuk kemampuan yang tidak digunakan atau hilangnya cacat yang sebenarnya penting.

Sebelum melihat model atau spesifikasinya, Anda harus terlebih dahulu menjelaskan mengapa pemeriksaan sinar-X diperlukan dalam proses Anda.

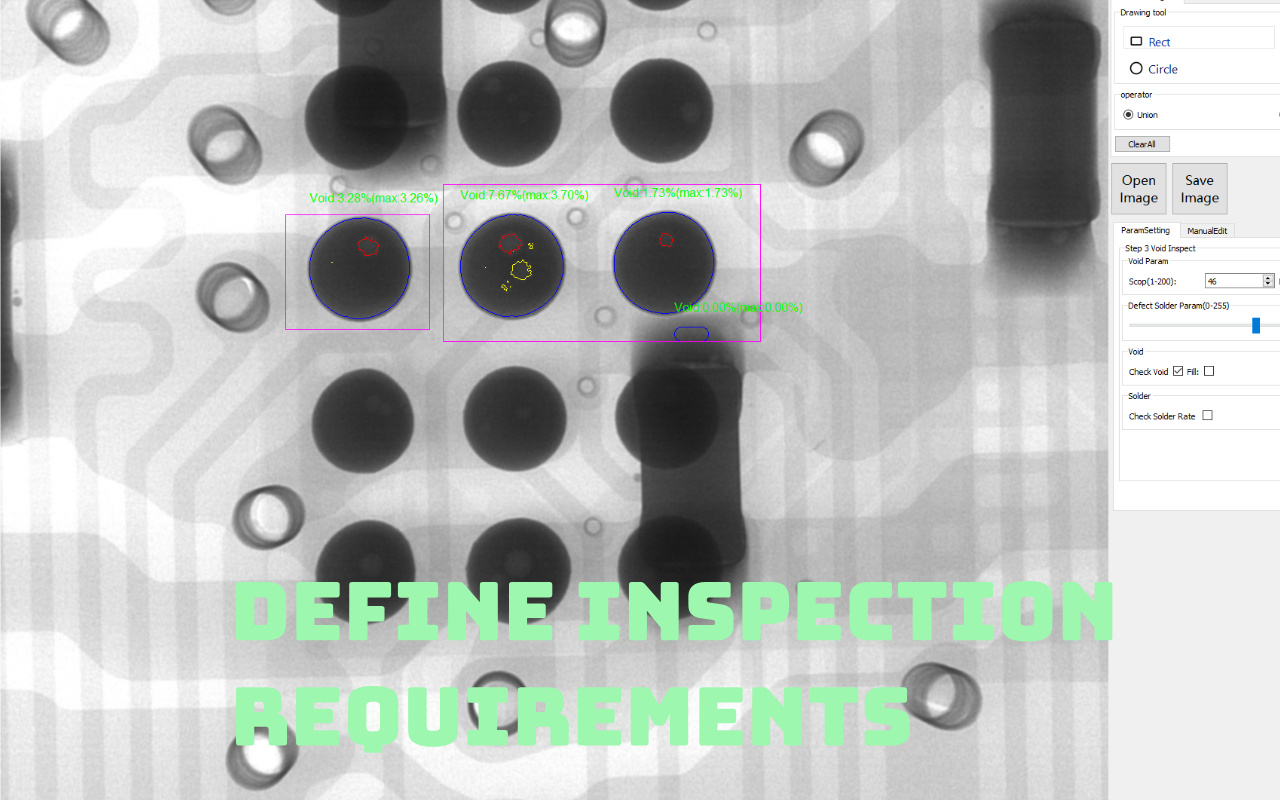

Jika tujuan Anda adalah mengukur kekosongan BGA dalam produksi dan memastikan kepatuhan terhadap kriteria penerimaan IPC, keterulangan dan konsistensi pengukuran sangatlah penting. Sistem ini harus memberikan hasil yang stabil dan dapat dibandingkan antar shift, operator, dan batch produk.

Analisis kegagalan adalah tugas yang berbeda. Saat menyelidiki papan yang dikembalikan atau cacat langka seperti head-in-bantal atau retakan mikro, fleksibilitas dan perbesaran tinggi menjadi lebih penting daripada kecepatan. Dalam hal ini, kemampuan untuk mengeksplorasi area masalah yang tidak terduga lebih penting daripada throughput otomatis.

Inspeksi sinar-X sebaris berfokus pada kontrol kualitas waktu nyata . Setiap papan diperiksa, cacat segera terdeteksi, dan masalah proses dapat diperbaiki sebelum menjadi lebih besar—sebuah pendekatan yang cocok untuk produksi bervolume tinggi.

Sistem sinar-X offline mempunyai tujuan yang berbeda. Mereka ideal untuk inspeksi pengambilan sampel, validasi NPI, dan pemecahan masalah terperinci ketika kedalaman inspeksi dan kontrol operator melebihi waktu siklus. Bagi banyak pabrik, inspeksi offline memberikan keseimbangan terbaik antara biaya dan wawasan.

Manufaktur bervolume tinggi sangat menuntut waktu siklus, otomatisasi, dan konsistensi. Setiap langkah inspeksi yang memperlambat jalur dengan cepat menjadi hambatan.

NPI dan lingkungan produksi bervolume rendah lebih menghargai kemampuan beradaptasi. Kemampuan untuk menangani perubahan desain yang sering terjadi, ukuran papan yang bervariasi, dan tipe komponen yang berbeda—tanpa pemrograman ulang yang konstan—sering kali lebih penting daripada kecepatan mentah.

Melewatkan langkah ini adalah cara tercepat untuk membayar lebih untuk kemampuan yang jarang Anda gunakan. Sebelum membandingkan spesifikasi atau konfigurasi sistem, Anda memerlukan gambaran yang jelas tentang tampilan papan Anda dan di mana risiko sebenarnya ada. Pemilihan sinar-X yang efektif selalu dimulai dengan memetakan kompleksitas produk hingga persyaratan pemeriksaan.

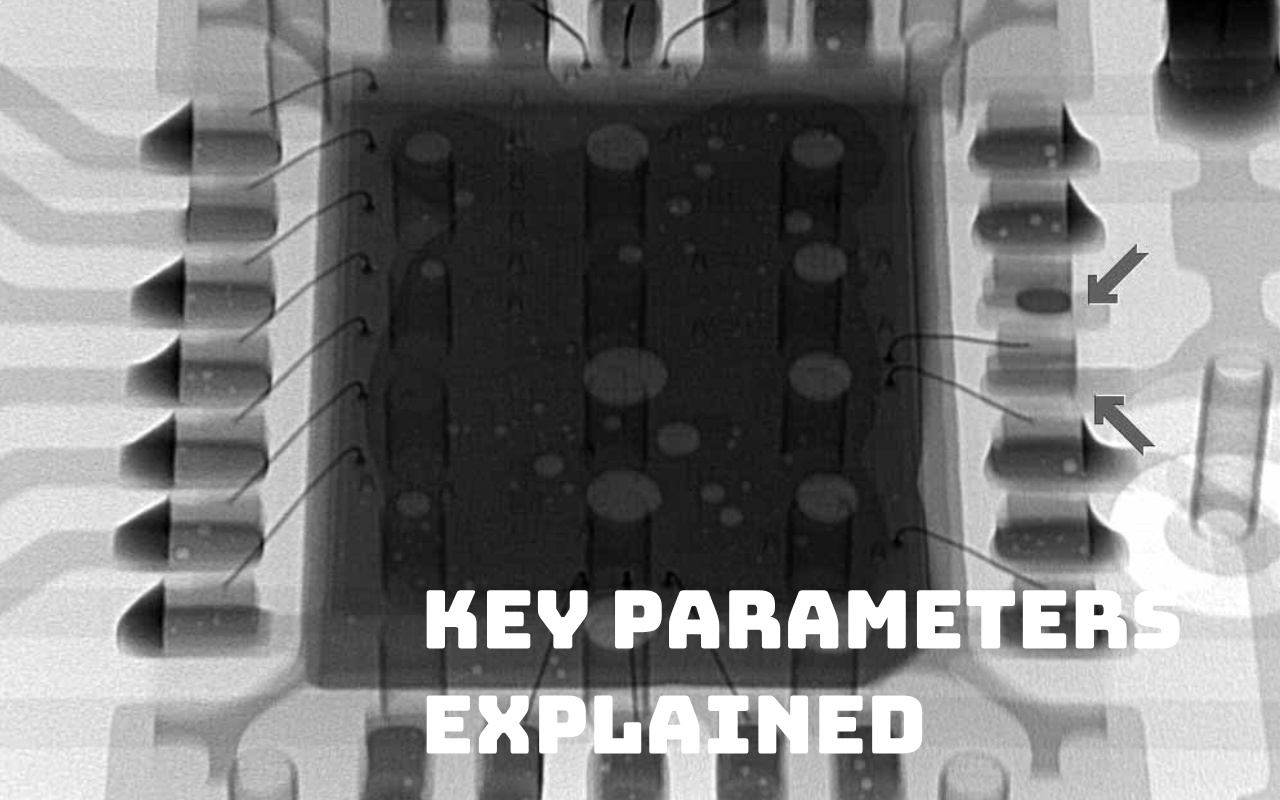

Paket komponen yang berbeda menimbulkan tantangan inspeksi yang sangat berbeda. Perangkat ujung bawah seperti BGA, CSP, dan LGA memerlukan visualisasi bola solder yang jelas dan pengukuran rongga yang andal. Paket QFN dengan bantalan termal besar memerlukan perhitungan persentase kekosongan yang akurat di seluruh area solder yang luas daripada deteksi keberadaan yang sederhana. Sebaliknya, IC jarak halus dan sambungan solder lubang, lebih mengandalkan kemampuan penetrasi dan kontras gambar untuk menunjukkan solder yang tidak mencukupi, penghubung, atau pengisian barel yang tidak lengkap.

Karena setiap jenis komponen menekankan sistem inspeksi dengan cara yang berbeda, campuran paket pada papan Anda secara langsung menentukan seberapa besar resolusi, kemampuan kemiringan, dan rekonstruksi CT yang sebenarnya Anda perlukan.

Tidak semua cacat yang terdeteksi memiliki risiko yang sama. Bagi sebagian besar produsen PCBA, cacat yang benar-benar memengaruhi keandalan jangka panjang mencakup kekosongan yang berlebihan atau tidak merata pada sambungan solder BGA, bukaan head-in-pillow yang menyebabkan kegagalan intermiten, penghubung tersembunyi atau solder yang tidak mencukupi di bawah komponen yang diakhiri bagian bawah, dan pengisian barel melalui lubang yang tidak memadai.

Standar industri seperti IPC-7095 memperbolehkan persentase kekosongan tertentu tergantung pada kelas aplikasi, yang berarti inspeksi harus cukup akurat untuk mengukur—bukan sekadar mendeteksi—kekosongan. Pada saat yang sama, banyak dari cacat ini tidak secara otomatis memerlukan pemeriksaan CT 3D penuh. Dalam banyak kasus, sudut pandang yang dipilih dengan baik dan metode pengukuran yang konsisten sudah cukup untuk membuat penilaian yang andal tanpa biaya dan waktu siklus tomografi penuh.

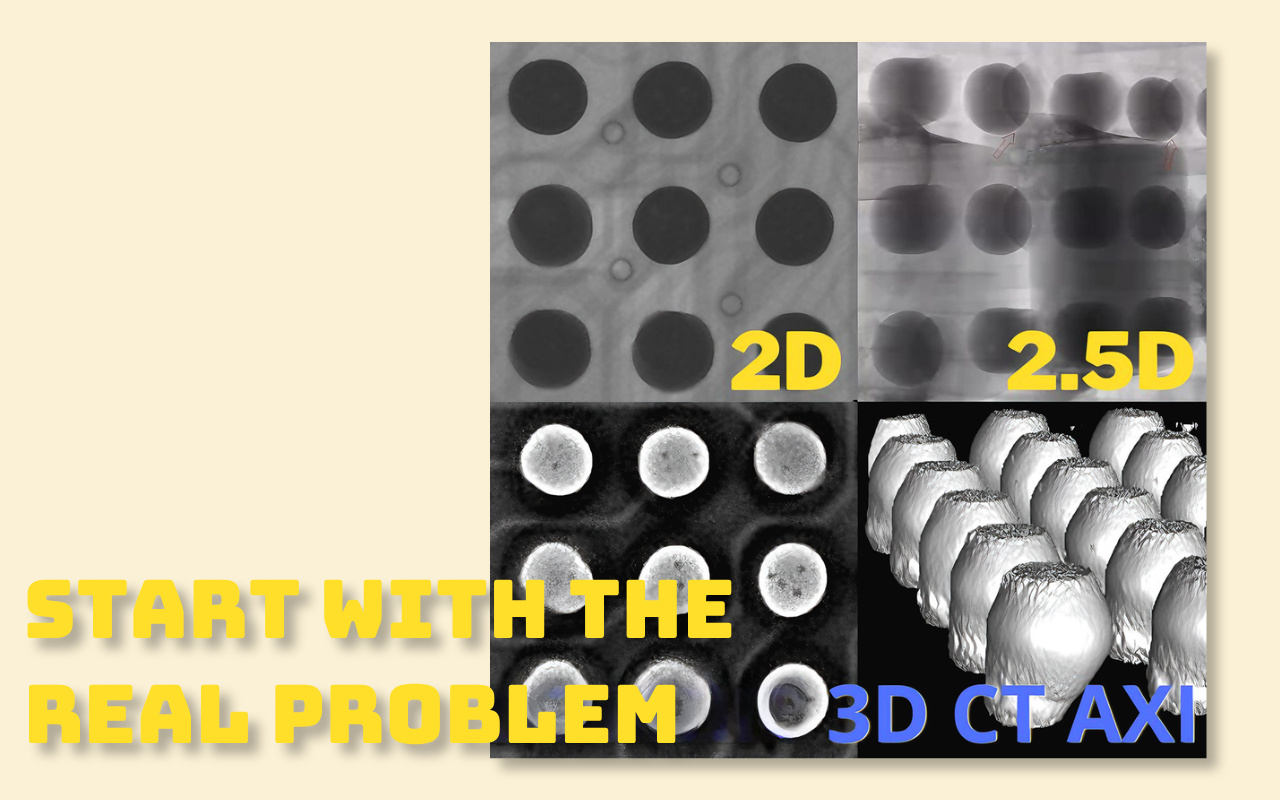

Teknologi inspeksi yang Anda pilih akan menentukan sebagian besar kepuasan jangka panjang Anda terhadap sistem, serta sebagian besar biaya totalnya. Kuncinya bukanlah memilih teknologi tercanggih yang tersedia, namun mencocokkan tingkat pemeriksaan dengan cacat yang sebenarnya perlu Anda kendalikan.

Inspeksi sinar-X 2D bekerja dengan baik untuk deteksi kekosongan dasar, evaluasi sambungan solder satu lapis, dan analisis kegagalan di mana hasil yang cepat lebih penting daripada informasi mendalam. Ini biasanya digunakan dalam produksi volume rendah hingga menengah, lingkungan yang sensitif terhadap biaya, atau laboratorium teknik di mana fleksibilitas dan kecepatan melebihi kebutuhan rekonstruksi volumetrik penuh. Keunggulannya adalah kecepatan pemeriksaan yang cepat, pengoperasian yang mudah, dan biaya masuk yang paling rendah.

Sinar-X 2.5D menambah wawasan mendalam dengan memiringkan detektor atau sampel untuk menciptakan tampilan miring. Hal ini memungkinkan untuk melokalisasi rongga, mengidentifikasi pemisahan sendi yang tersembunyi, dan mengevaluasi cacat terkait sumbu Z dengan lebih baik tanpa memerlukan waktu yang lama untuk pemindaian CT penuh. Bagi banyak jalur SMT, terutama yang menjalankan papan dua sisi atau kadang-kadang menghadapi risiko head-in-pillow, inspeksi 2.5D memberikan keseimbangan terbaik antara kedalaman inspeksi, hasil, dan biaya.

Computed tomography 3D penuh paling tepat bila keakuratan pemeriksaan tidak dapat dikompromikan. Aplikasi dalam elektronik otomotif, medis, atau ruang angkasa sering kali memerlukan penghitungan kekosongan yang tepat dalam struktur solder yang kompleks dan rekonstruksi lapis demi lapis penuh untuk validasi proses. Meskipun CT 3D memberikan kejernihan dan keyakinan pengukuran yang tak tertandingi, CT 3D hadir dengan biaya sistem yang lebih tinggi dan waktu pemindaian yang lebih lambat, sehingga paling cocok untuk produksi dengan keandalan tinggi atau pengembangan proses lanjutan daripada inspeksi rutin pada setiap papan.

Lembar spesifikasi sering kali menekankan angka ekstrem, tetapi kinerja sinar-X di dunia nyata bergantung pada seberapa baik keseimbangan parameter utama. Berfokus pada satu spesifikasi judul biasanya mengakibatkan biaya lebih tinggi tanpa manfaat inspeksi yang terukur. Memahami bagaimana parameter ini berinteraksi sangat penting untuk memilih sistem yang berkinerja andal dalam produksi PCBA harian.

Untuk sebagian besar tugas inspeksi BGA, resolusi dalam kisaran 3–5 μm sudah cukup, terutama untuk jarak bola 0,4 mm ke atas. Pada tingkat ini, masalah berkemih, keruntuhan, dan sebagian besar kelainan sambungan solder terlihat jelas dan terukur.

Resolusi sub-mikron hanya berguna ketika memeriksa struktur yang sangat halus atau melakukan analisis kegagalan tingkat lanjut. Dalam pemeriksaan rutin PCBA, sering kali terdapat trade-off yang lebih besar daripada manfaatnya. Resolusi yang lebih tinggi biasanya mengurangi bidang pandang, meningkatkan waktu pemindaian, dan secara signifikan meningkatkan biaya sistem tanpa memberikan peningkatan yang proporsional dalam kemampuan deteksi cacat.

Pembesaran geometris meningkatkan visibilitas detail, namun selalu mengorbankan bidang pandang. Saat pembesaran meningkat, area inspeksi yang terlihat menyusut, yang berarti diperlukan lebih banyak gambar untuk menutupi papan yang sama.

Untuk PCB yang besar atau kompleks, pembesaran yang berlebihan dapat meningkatkan waktu inspeksi secara drastis dan mengurangi hasil. Tujuan praktisnya bukan untuk memaksimalkan pembesaran, namun untuk memilih tingkat yang secara jelas mengatasi cacat target namun tetap memungkinkan cakupan yang efisien pada seluruh area inspeksi.

Kekuatan tabung menentukan seberapa baik sinar-X menembus material, namun kekuatan yang lebih besar tidak secara otomatis berarti gambar yang lebih baik. Tingkat kV yang lebih tinggi berguna untuk papan yang tebal dan berlapis-lapis, desain tembaga tinggi, atau komponen dengan pelindung dan heat sink.

Untuk sebagian besar aplikasi PCBA, rentang daya tabung 90–130 kV memberikan keseimbangan efektif antara penetrasi dan kontras gambar. Melebihi kisaran ini sering kali mengurangi kontras pada sambungan solder tipis, membuat rongga dan cacat halus lebih sulit dibedakan daripada lebih mudah. Dalam banyak kasus, daya tabung yang berlebihan justru menurunkan kualitas pemeriksaan, bukan meningkatkannya.

Penempatan sistem sinar-X dalam aliran produksi berdampak langsung pada hasil produksi, strategi inspeksi, dan laba atas investasi. Meskipun sinar-X inline sering dianggap sebagai tujuan akhir, hal ini tidak serta merta merupakan pilihan yang tepat untuk setiap pabrik.

Sistem sinar-X offline menawarkan tingkat fleksibilitas tertinggi. Mereka dapat menangani berbagai ukuran papan, jenis produk, dan tugas inspeksi tanpa mengganggu keseimbangan lini. Dengan investasi awal yang lebih rendah, persyaratan pemeliharaan yang lebih sederhana, dan akses operator yang lebih mudah, sistem offline sangat cocok untuk inspeksi pengambilan sampel, validasi NPI, dan pemecahan masalah terperinci.

Bagi banyak pabrik, terutama yang menjalankan produk campuran atau volume sedang, X-ray offline menyediakan semua kemampuan inspeksi yang diperlukan tanpa menimbulkan hambatan baru atau kendala tata letak.

Inspeksi sinar-X inline menjadi berharga ketika volume produksi tinggi dan konsisten, biasanya di atas 10.000 papan per bulan, dan ketika umpan balik segera diperlukan untuk mencegah penyebaran cacat. Dalam kasus ini, pemeriksaan otomatis pada setiap papan dapat secara signifikan mengurangi pengerjaan ulang hilir dan meningkatkan stabilitas proses.

Namun, sistem inline juga memerlukan biaya lebih tinggi, kebutuhan ruang lantai lebih besar, dan batasan waktu siklus yang ketat. Untuk produksi bervolume menengah atau rendah, faktor-faktor ini sering kali lebih besar daripada manfaatnya, sehingga sinar-X inline merupakan investasi yang berlebihan dibandingkan peningkatan produktivitas.

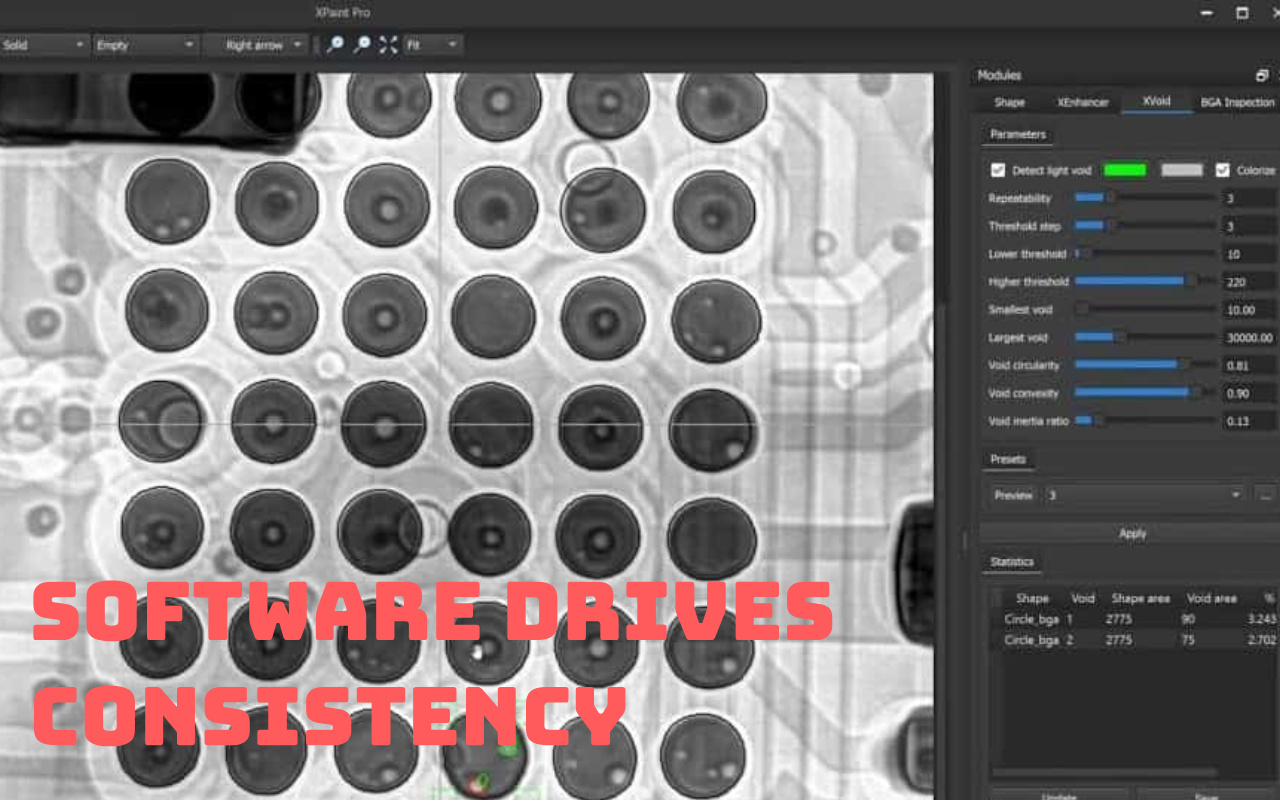

Bahkan tabung optik dan sinar-X terbaik pun memberikan nilai terbatas tanpa perangkat lunak cerdas di belakangnya. Dalam inspeksi PCBA harian, perangkat lunak menentukan seberapa konsisten cacat diidentifikasi, seberapa besar hasilnya bergantung pada pengalaman operator, dan seberapa berguna data inspeksi yang melampaui satu kali atau penilaian.

Estimasi kekosongan manual menimbulkan subjektivitas dan inkonsistensi, terutama di berbagai operator dan shift. Perangkat lunak sinar-X modern menggunakan algoritme untuk menghitung persentase kekosongan secara otomatis berdasarkan kriteria penerimaan IPC, sehingga menghasilkan hasil yang dapat diulang dan dibandingkan.

Tingkat konsistensi ini penting untuk pengendalian proses. Ketika data kosong dapat diandalkan dan obyektif, para insinyur dapat melacak tren, menghubungkan cacat dengan parameter pencetakan atau pengaturan ulang, dan membuat penyesuaian yang tepat dibandingkan hanya mengandalkan penilaian visual saja.

Pustaka cacat bawaan dan analisis gambar yang dibantu AI secara signifikan mengurangi kurva pembelajaran bagi operator. Daripada menafsirkan gambar mentah dari awal, sistem ini menyoroti area yang mencurigakan dan mengklasifikasikan jenis cacat umum seperti lubang, penghubung, atau bukaan.

Hal ini tidak hanya mempercepat keputusan inspeksi namun juga mengurangi ketergantungan pada personel yang sangat berpengalaman. Di pabrik dengan shift bergilir atau spesialis inspeksi terbatas, perangkat lunak yang kuat secara langsung meningkatkan konsistensi dan hasil inspeksi.

Data pemeriksaan sinar-X menjadi jauh lebih berharga bila tidak diisolasi. Ekspor data SPC, gambar, dan statistik kerusakan yang lancar memungkinkan analisis dan penelusuran hasil dalam jangka panjang.

Ketika diintegrasikan dengan MES atau sistem data pabrik, pemeriksaan sinar-X mendukung inisiatif Industri 4.0 dengan menghubungkan tren kerusakan dengan produk, proses, dan jangka waktu tertentu. Hal ini mengubah sinar-X dari alat inspeksi mandiri menjadi elemen inti optimalisasi proses.

Harga pembelian mesin sinar-X hanyalah titik awal. Selama masa pakai sistem, biaya operasional, pemeliharaan, dan biaya tidak langsung seringkali sama dengan—atau melebihi—investasi awal. Memahami total biaya kepemilikan sangat penting untuk membuat keputusan yang berkelanjutan.

Biaya awal yang lebih rendah tidak selalu berarti biaya keseluruhan yang lebih rendah. Sistem tabung tertutup biasanya memerlukan perawatan minimal dan tidak ada penggantian filamen, sehingga biaya pengoperasian dapat diprediksi. Namun, hal tersebut sering kali membatasi resolusi dan fleksibilitas yang dapat dicapai.

Sistem tabung terbuka menawarkan kinerja lebih tinggi dan resolusi lebih baik, namun memerlukan penggantian filamen berkala dan perawatan lebih aktif. Biaya-biaya yang berkelanjutan ini harus diperhitungkan bersamaan dengan manfaat kinerja, bukan dievaluasi secara terpisah.

Tabung sinar-X yang tersegel biasanya memiliki masa pakai antara 8.000 hingga 15.000 jam pengoperasian dengan perawatan minimal. Tabung terbuka mungkin memerlukan intervensi layanan terjadwal, yang memerlukan pertimbangan waktu henti dan perencanaan pemeliharaan.

Selain pemeliharaan perangkat keras, waktu pelatihan bagi operator dan insinyur juga berkontribusi terhadap total biaya kepemilikan. Sistem dengan perangkat lunak intuitif dan alur kerja yang stabil mengurangi overhead pelatihan dan mempersingkat waktu yang diperlukan untuk mencapai hasil inspeksi yang andal.

Pengembalian investasi bervariasi secara signifikan berdasarkan aplikasi. Dalam pengendalian kualitas volume tinggi, ROI terutama didorong oleh berkurangnya pengerjaan ulang, tingkat sisa yang lebih rendah, dan deteksi penyimpangan proses yang lebih cepat. Dalam lingkungan NPI dan analisis kegagalan, nilai berasal dari identifikasi akar penyebab yang lebih cepat, siklus debug yang lebih pendek, dan pengembalian lapangan yang lebih sedikit.

Dalam kedua kasus tersebut, investasi yang paling berhasil adalah investasi yang kemampuan sistemnya selaras dengan kebutuhan inspeksi aktual, bukan kinerja maksimum teoritis.

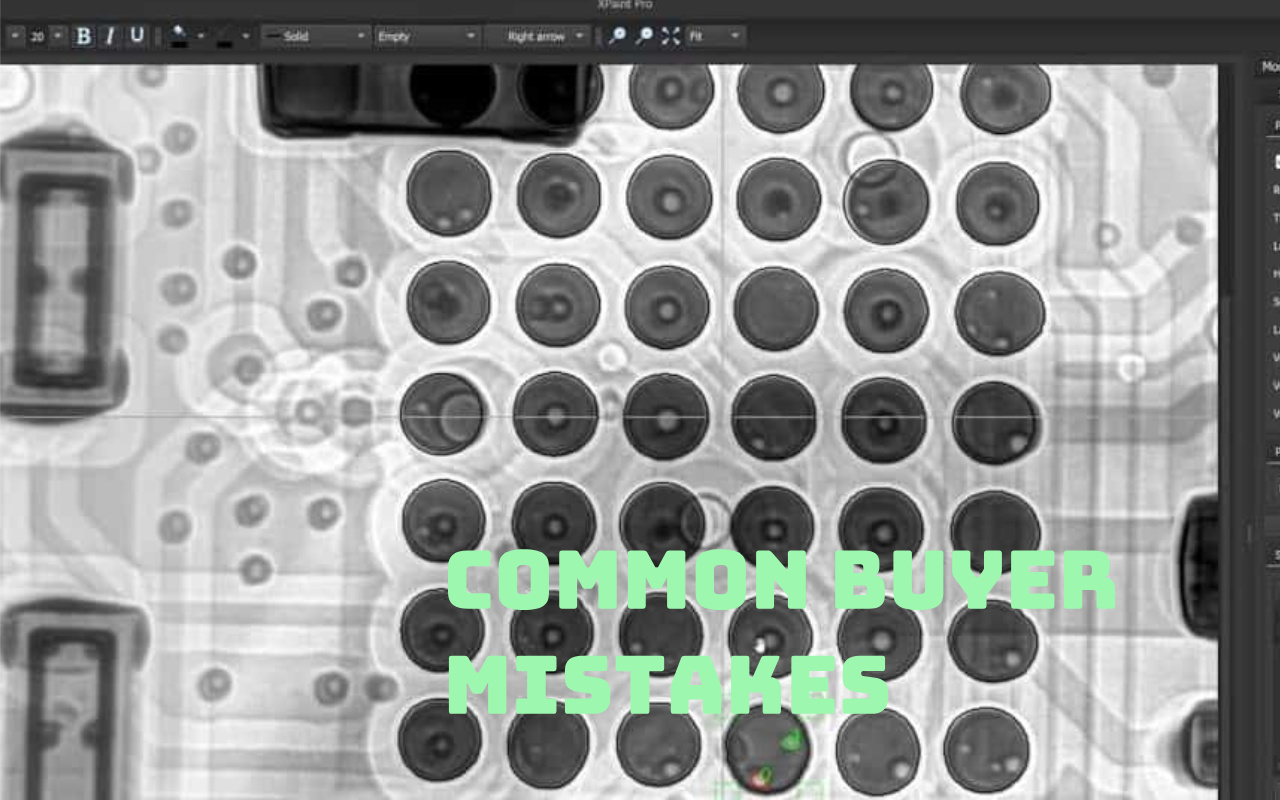

Kebanyakan kesalahan pembelian bukan disebabkan oleh kurangnya anggaran, namun karena salah menilai apa yang sebenarnya dibutuhkan oleh tugas inspeksi. Kendala berikut ini muncul berulang kali di seluruh pabrik PCBA dari semua ukuran.

Salah satu kesalahan umum adalah berinvestasi berlebihan pada kemampuan CT 3D penuh ketika inspeksi 2.5D sudah memberikan visibilitas yang memadai. Hal ini sering kali mengakibatkan biaya yang jauh lebih tinggi, kecepatan pemeriksaan yang lebih lambat, dan fitur yang kurang dimanfaatkan sehingga memberikan sedikit nilai tambah dalam produksi sehari-hari.

Kesalahan umum lainnya adalah berfokus hampir secara eksklusif pada angka resolusi dan mengabaikan bidang pandang, kegunaan perangkat lunak, dan alur kerja inspeksi. Resolusi yang sangat tinggi mungkin terlihat mengesankan pada lembar data, namun sering kali mengurangi area cakupan dan menambah waktu inspeksi tanpa meningkatkan deteksi cacat yang sebenarnya.

Perangkat lunak juga sering diremehkan. Sistem dengan antarmuka yang kompleks atau otomatisasi terbatas memperlambat penerapan, meningkatkan ketergantungan operator, dan mengurangi konsistensi pemeriksaan—terlepas dari kualitas perangkat keras.

Terakhir, banyak pembeli mengabaikan faktor praktis seperti luas lantai, alur penanganan papan, dan persyaratan pelindung radiasi. Masalah ini sering kali muncul hanya setelah instalasi, ketika perubahan tata letak dan gangguan alur kerja menjadi mahal dan sulit untuk diperbaiki.

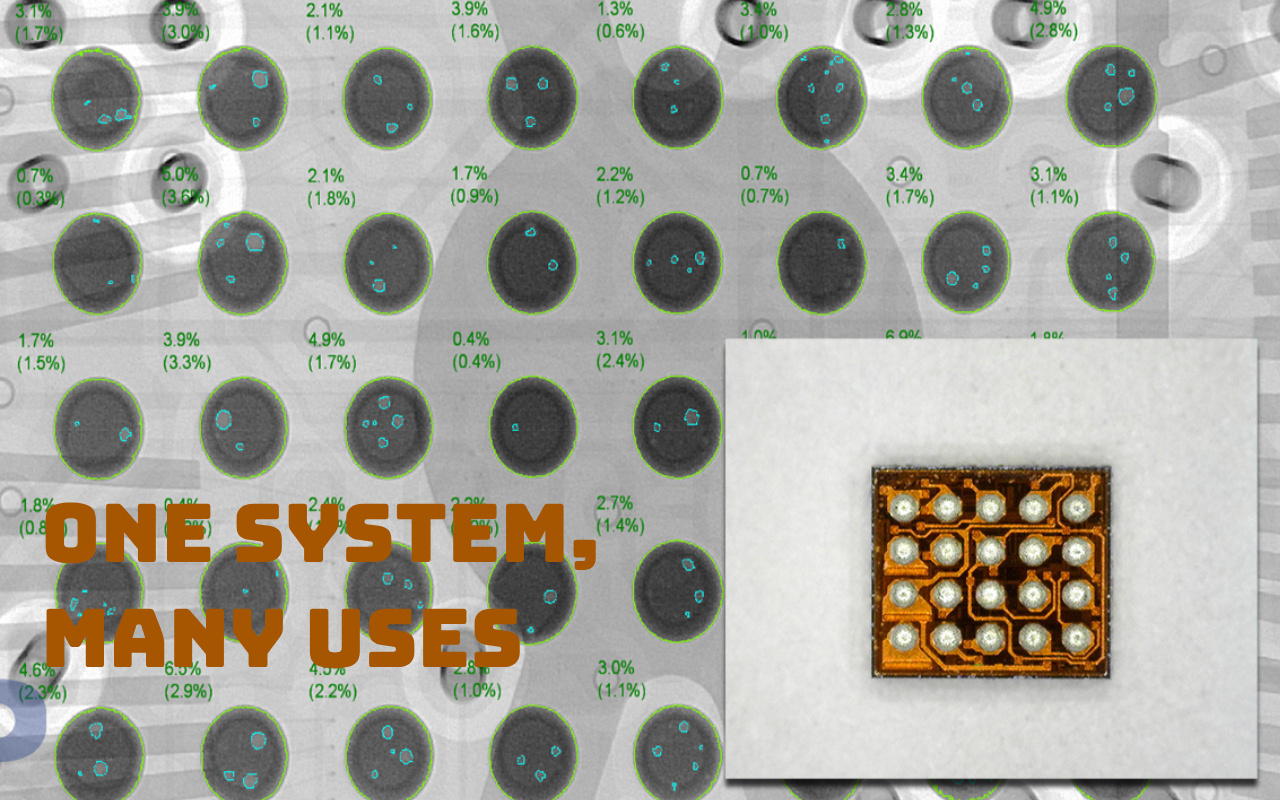

Untuk mengilustrasikan bagaimana persyaratan inspeksi diterjemahkan ke dalam pemilihan sistem, pertimbangkan bagaimana satu platform sinar-X offline yang serbaguna dapat mendukung beberapa skenario dunia nyata tanpa konfigurasi berlebihan.

Dalam produksi elektronik konsumen volume menengah, pemeriksaan rongga BGA dasar sering kali menjadi persyaratan utama. Dalam hal ini, sistem 2D atau 2.5D yang dilengkapi dengan pengukuran kekosongan otomatis memberikan hasil yang cepat dan berulang tanpa memperlambat produksi atau meningkatkan biaya inspeksi.

Untuk NPI dan validasi proses dalam elektronik otomotif, prioritas inspeksi berubah. Sistem yang sama, menggunakan tampilan miring dan navigasi fleksibel, dapat mengungkap risiko head-in-pillow tahap awal dan pemisahan sambungan solder tanpa memerlukan pemindaian CT penuh. Hal ini memungkinkan para insinyur untuk mengidentifikasi kelemahan proses dengan cepat sekaligus menjaga waktu inspeksi tetap terkendali.

Keputusan konfigurasi memainkan peran utama dalam menyeimbangkan biaya dan kemampuan. Untuk sebagian besar aplikasi SMT, sistem tabung tertutup yang beroperasi sekitar 90 kV dengan ukuran titik mendekati 5 μm memberikan penetrasi dan kejernihan gambar yang memadai untuk inspeksi yang andal.

Ketika dikombinasikan dengan pemrograman bergaya CNC dan navigasi intuitif, sistem seperti ICT-7900 memungkinkan pengambilan sampel yang efisien di berbagai papan dan produk. Pendekatan ini mendukung pemeriksaan kualitas rutin dan analisis teknik yang lebih mendalam, tanpa kerumitan dan biaya platform inspeksi yang terlalu ditentukan.

Keselamatan dan kepatuhan bukanlah rincian opsional—hal ini secara langsung memengaruhi perlindungan operator, persetujuan peraturan, dan apakah sistem dapat berjalan terus-menerus tanpa gangguan. Mengabaikan faktor-faktor ini sering kali mengakibatkan waktu henti yang tidak terduga atau perbaikan yang mahal setelah pemasangan.

Sistem sinar-X bergaya kabinet modern dirancang dengan pelindung komprehensif dan perlindungan interlock. Dalam pengoperasian normal, kebocoran radiasi biasanya jauh di bawah batas FDA dan OSHA, seringkali di bawah 0,5 mR/jam yang diukur pada jarak 5 cm dari selungkup.

Keamanan radiasi yang efektif mengikuti prinsip ALARA: meminimalkan paparan melalui pengendalian waktu, jarak, dan perlindungan yang tepat. Ketika prinsip-prinsip ini dimasukkan ke dalam desain sistem dan prosedur pengoperasian sehari-hari, pemeriksaan sinar-X tetap aman bagi operator dan mematuhi standar peraturan.

Keandalan jangka panjang bergantung pada perencanaan pemeliharaan yang proaktif. Kalibrasi tahunan, pemeriksaan sistem rutin, dan verifikasi kinerja tabung secara berkala membantu menjaga kualitas gambar dan akurasi pemeriksaan tetap stabil.

Sistem tabung tertutup umumnya menawarkan masa pakai yang dapat diprediksi dan persyaratan perawatan minimal, sehingga mengurangi waktu henti yang tidak direncanakan. Untuk memastikan waktu kerja yang konsisten, banyak pabrik juga memasukkan perjanjian layanan dan perencanaan cadangan sebagai bagian dari strategi kepemilikan mereka dibandingkan menganggap pemeliharaan sebagai hal yang hanya dipikirkan setelahnya.

Sebelum menggunakan sistem sinar-X, pelajari daftar periksa berikut untuk memastikan keselarasan antara kebutuhan pemeriksaan dan kemampuan sistem.

Mulailah dengan mengidentifikasi papan dan jenis komponen mana yang paling sering diperiksa. Tentukan cacat spesifik yang harus dideteksi, seperti rongga, head-in-pillow, bridging, atau solder yang tidak mencukupi. Perjelas throughput harian atau per jam yang diperlukan untuk menghindari kemacetan produksi baru.

Putuskan apakah penempatan inline atau offline paling sesuai dengan alur produksi Anda. Evaluasi fungsi perangkat lunak mana yang penting, termasuk penghitungan kekosongan otomatis, alat analisis gambar, dan integrasi MES atau SPC. Terakhir, pastikan bahwa sistem memenuhi semua persyaratan keselamatan dan kepatuhan radiasi setempat untuk menghindari penundaan pemasangan atau pembatasan operasional.

Pemilihan sinar-X yang berhasil dimulai dengan mendefinisikan dengan jelas risiko cacat dan volume produksi Anda sebelum memilih teknologi pemeriksaan. Keseimbangan yang tepat antara CT 2D, 2.5D, dan 3D bergantung pada kebutuhan aplikasi—bukan pada spesifikasi maksimal.

Desain sistem yang seimbang dan kemampuan perangkat lunak yang kuat secara konsisten memberikan nilai lebih dibandingkan resolusi ekstrim saja. Bagi banyak pabrik, pemeriksaan sinar-X offline memberikan kombinasi paling praktis antara fleksibilitas, kinerja, dan biaya, sementara sistem inline hanya dapat diterapkan pada lingkungan bervolume tinggi.

Yang terpenting, total biaya kepemilikan harus memandu keputusan tersebut. Hindari spesifikasi fitur yang berlebihan sehingga menambah biaya tanpa memecahkan masalah nyata, dan pilihlah sistem sinar-X yang memberikan hasil pemeriksaan yang andal secara ekonomis dan konsisten sepanjang masa pakainya.

Tidak, untuk sebagian besar pemeriksaan kekosongan BGA dasar dan pemantauan proses, sistem 2D atau 2.5D sudah cukup dan biayanya jauh lebih murah. CT 3D menjadi penting hanya ketika Anda memerlukan lokasi rongga sumbu Z yang tepat (misalnya, antarmuka vs pusat), pemisahan lapisan pada papan dua sisi, atau kepatuhan terhadap standar otomotif/medis ketat yang memerlukan kuantifikasi volumetrik. Mulailah dengan latar belakang: Rongga terbentuk dari gas fluks yang terperangkap selama reflow; IPC-7095 memungkinkan hingga 25-30% total buangan pada bola tergantung pada kelas produk.

Sistem 2.5D yang bagus dengan tampilan miring mampu mengungkap ukuran rongga, posisi, dan risiko kepala di dalam bantal dengan andal. Contoh: Pabrik elektronik konsumen secara rutin menggunakan sistem offline 2.5D untuk pengambilan sampel 100% dengan kontrol hasil yang sangat baik, menghemat 40-60% dibandingkan CT.

ROI bergantung pada biaya pelepasan cacat yang dapat dihindari. Langkah-langkahnya meliputi: Perkirakan tingkat pengerjaan ulang/kegagalan lapangan saat ini dari cacat tersembunyi (misalnya, 2-5% untuk masalah BGA). Hitung biaya rata-rata per papan yang gagal (pengerjaan ulang $50-200, pengembalian lapangan $500+). Kalikan dengan volume tahunan untuk mendapatkan potensi penghematan. Kurangi TCO sistem (pembelian + 3-5 tahun pemeliharaan/pelatihan). Bagilah tabungan dengan TCO untuk periode pengembalian. Jalur bervolume tinggi (>50 ribu papan/tahun) sering kali menghasilkan pengembalian <12 bulan karena berkurangnya pengerjaan ulang.

Volume rendah/NPI memperoleh nilai melalui proses debug yang lebih cepat dan lebih sedikit keluhan pelanggan. Contoh nyata: Sebuah pabrik bervolume menengah mengurangi pengerjaan ulang BGA sebesar 80% setelah menambahkan sinar-X offline, dan membayar mesin tersebut dalam waktu 18 bulan melalui penghematan tenaga kerja saja.

Sistem tabung tertutup modern memerlukan perawatan minimal: kalibrasi/sertifikasi tahunan untuk kepatuhan terhadap akurasi dan keselamatan, pembersihan detektor secara berkala, dan pembaruan perangkat lunak. Model tabung terbuka memerlukan penggantian filamen setiap 1-2 tahun. Anggaran untuk kontrak layanan preventif (5-10% dari harga pembelian per tahun).

Setiap hari: pemanasan sederhana dan pemeriksaan stabilitas. Survei keselamatan radiasi setiap tahun. Uptime biasanya melebihi 98% dengan perawatan yang tepat. Dibandingkan dengan AOI, biaya perawatan sinar-X lebih murah karena tidak ada optik bergerak yang terkontaminasi.

Jarang untuk volume di bawah 20-30 ribu papan/bulan. Inline menambah kompleksitas, ruang, dan biaya sekaligus menimbulkan risiko kemacetan jalur jika waktu siklus melebihi takt. Sebagian besar pabrik bervolume menengah menggunakan sistem offline untuk pengambilan sampel 5-20% ditambah AOI/SPI pasca-reflow, sehingga mencapai kualitas setara dengan investasi lebih rendah. Inline hanya terbayar ketika inspeksi sambungan tersembunyi 100% wajib dilakukan (misalnya dirgantara) atau biaya pengerjaan ulang sangat tinggi.

Contoh: Banyak pemasok otomotif berhasil menjalankan volume sedang dengan sinar-X 2.5D offline yang ditempatkan di dekat jalur untuk mendapatkan umpan balik yang cepat.

Sangat penting—sering kali lebih dari sekadar spesifikasi perangkat keras mentah. Perangkat lunak yang baik menyediakan pengukuran kekosongan otomatis (dapat diulang per IPC), perpustakaan klasifikasi cacat (mengurangi ketergantungan keterampilan operator), dan ekspor MES/SPC untuk tren. Perangkat lunak yang buruk menyebabkan analisis manual lambat dan hasil tidak konsisten. Sistem modern menggunakan penilaian yang dibantu AI, sehingga memangkas waktu peninjauan sebesar 50-70%. Saat mengevaluasi mesin, uji kegunaan perangkat lunak dengan papan Anda yang sebenarnya—ini adalah perbedaan antara alat yang tidak digunakan dan alat yang mendorong peningkatan hasil harian.