Tampilan:0 Penulis:Editor Situs Publikasikan Waktu: 2026-01-15 Asal:Situs

Memilih jalur SMT yang tepat untuk pabrik EMS (Electronics Manufacturing Services) adalah keputusan yang rumit, terutama untuk lingkungan dengan campuran tinggi dan volume rendah. Berbeda dengan pengaturan produksi massal yang memprioritaskan kecepatan dan efisiensi, pabrik EMS menghadapi tantangan unik yang menuntut fleksibilitas, kemampuan pengulangan, dan pergantian yang mudah.

Artikel ini mengeksplorasi pertimbangan utama dalam memilih lini SMT yang selaras dengan kebutuhan operasional produksi EMS campuran tinggi dan volume rendah.

Dalam manufaktur dengan campuran tinggi dan volume rendah, kecepatan bukanlah perhatian utama. Sebaliknya, fokusnya adalah pada kontrol, pengulangan, dan fleksibilitas. Pabrik EMS melayani berbagai pelanggan, masing-masing dengan desain PCB, campuran komponen, dan ekspektasi kualitas yang berbeda. Dengan ukuran batch yang kecil dan perubahan pesanan yang sering terjadi, tantangannya terletak pada kemampuan lini SMT untuk beradaptasi dengan cepat terhadap produk baru.

Jalur SMT dalam konteks ini bukan sekadar mesin; ini adalah sistem operasional yang harus mampu menangani perubahan konstan tanpa menimbulkan tekanan bagi operator atau insinyur.

Sebelum memilih peralatan, langkah pertama adalah memahami kebutuhan produksi Anda. Jika pabrik EMS Anda memenuhi kriteria berikut, kemungkinan besar Anda termasuk dalam kategori campuran tinggi dan volume rendah:

Beberapa SKU aktif di baris yang sama

Ukuran batch kecil (dari lusinan hingga beberapa ribu papan)

Peralihan pesanan yang sering dalam hari atau minggu yang sama

Pengenalan produk baru (NPI) dan pembuatan prototipe secara berkala

Pelanggan dari berbagai industri dengan standar kualitas yang berbeda

Jika hal ini berlaku di pabrik Anda, jalur SMT Anda harus mampu menangani pergantian yang sering terjadi dengan sedikit gangguan terhadap stabilitas.

Salah satu kesalahan paling umum yang dilakukan pabrik EMS adalah berasumsi bahwa konfigurasi SMT produksi massal adalah yang paling sesuai dengan kebutuhan mereka. Produksi massal berfokus pada:

UPH Maksimum (Satuan per Jam)

Produksi berjalan lama

Campuran produk yang stabil

Sebaliknya, pabrik EMS memprioritaskan:

Pergantian cepat

Pengulangan proses di beberapa produk

Efisiensi teknik

Mesin penempatan yang cepat mungkin terlihat menarik, namun jika mesin tersebut memerlukan waktu penyetelan yang lama, penggantian pengumpan yang rumit, atau keterlibatan teknik yang ekstensif pada setiap perubahan produk, efisiensi secara keseluruhan akan menurun.

Otomasi juga merupakan pedang bermata dua. Meskipun dapat membantu mempercepat produksi, otomatisasi berlebihan mengurangi fleksibilitas dan meningkatkan ketergantungan pada insinyur yang terampil. Dalam lingkungan EMS, kesederhanaan sering kali mengalahkan kompleksitas.

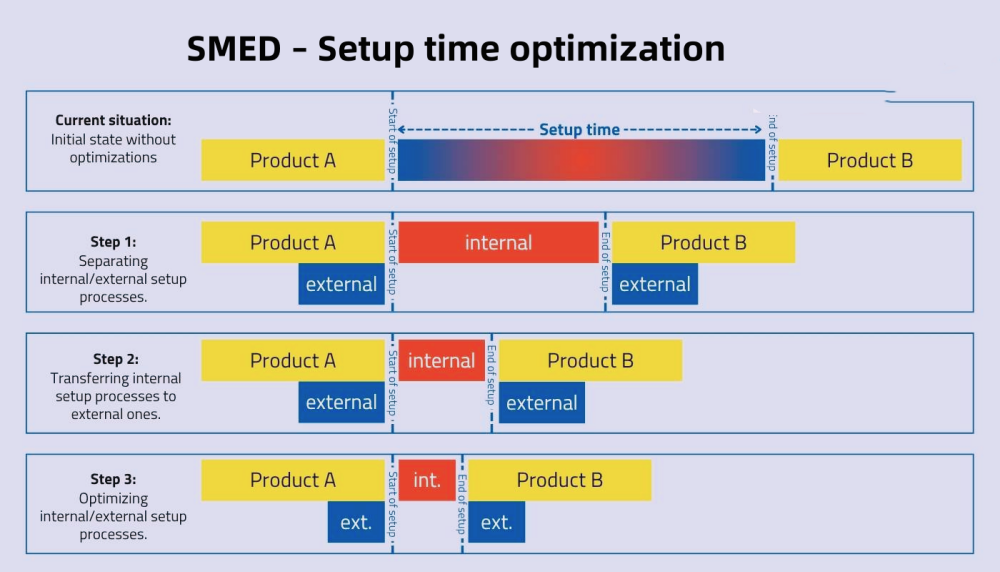

Bagi pabrik EMS, waktu pergantian seringkali menjadi faktor yang lebih penting dibandingkan kecepatan penempatan. Jalur SMT yang dirancang dengan baik akan memungkinkan operator untuk mengganti produk dengan intervensi minimal, sementara jalur SMT yang dirancang dengan buruk dapat membuat para insinyur bekerja sepanjang hari.

Faktor perubahan utama meliputi:

Penggantian dan verifikasi pengumpan

Peralihan program dan penarikan kembali parameter

Persiapan material dan pencegahan kesalahan

Kecepatan konfirmasi artikel pertama

Setiap menit dihitung antara papan terakhir dari produk sebelumnya dan papan bagus pertama dari produk berikutnya. Di sini, mesin pick-and-place SMT yang stabil dengan perangkat lunak intuitif dan manajemen feeder yang fleksibel menjadi penting.

Sasarannya bukanlah waktu pergantian nol; itu adalah pergantian yang dapat diprediksi dan diulangi.

Pencetakan pasta solder sering kali menjadi sumber variasi pertama dalam lingkungan EMS campuran tinggi. Desain PCB yang berbeda memerlukan tata letak stensil, ukuran bantalan, dan volume tempel yang berbeda. Jika printer memerlukan penyesuaian manual terus-menerus, hal ini menyebabkan ketidakstabilan kualitas.

Printer stensil SMT yang ideal harus menawarkan:

Kontrol tekanan cetak yang stabil

Akurasi penyelarasan yang dapat diulang

Peralihan resep yang mudah

Performa pembersihan yang konsisten

Ketika pencetakan tempel stabil, masalah hilir seperti cacat penempatan dan reflow akan berkurang.

Meskipun mesin penempatan berkecepatan tinggi sering kali ditekankan, stabilitas penempatan jauh lebih penting. Pabrik EMS menangani berbagai macam komponen, mulai dari IC bernada halus hingga BGA, QFN, konektor, dan komponen berbentuk aneh. Stabilitas penempatan yang konsisten di berbagai jenis komponen mengurangi secara signifikan:

Mengolah lagi

Cacat palsu

Waktu debugging teknik

Mesin pick-and-place SMT fleksibel yang menangani rangkaian komponen campuran dengan lancar akan memberikan efisiensi jangka panjang yang lebih baik dibandingkan mesin berkecepatan tinggi yang kesulitan dengan variasi.

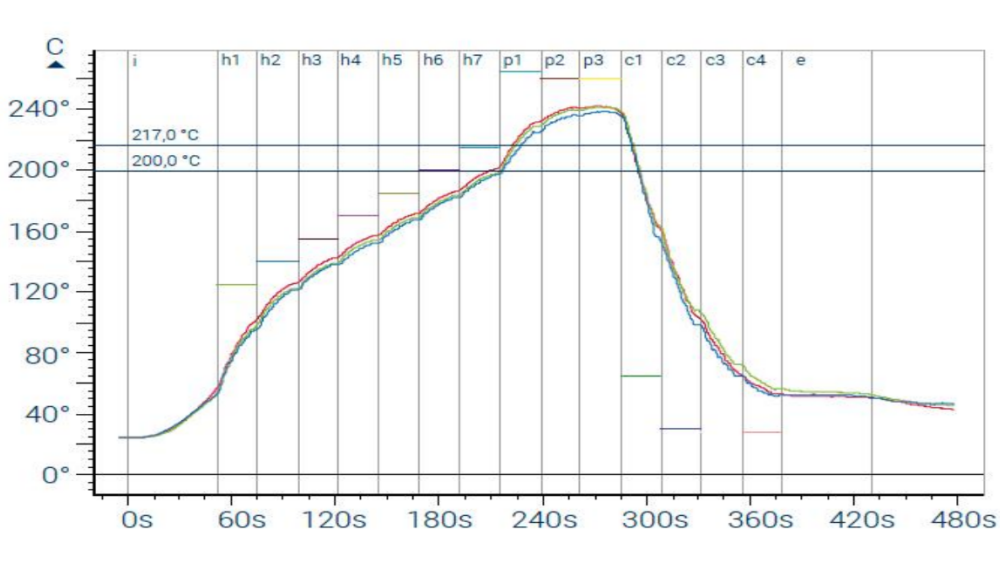

Pabrik EMS campuran tinggi sering kali menjalankan beberapa profil termal karena variasi kepadatan tembaga PCB, massa komponen, dan perilaku termal. Persyaratan utamanya bukanlah presisi suhu ekstrem, melainkan lebar jendela proses dan kemampuan pengulangan.

Oven reflow SMT yang andal harus menawarkan:

Pemanasan seragam di seluruh lebar konveyor

Aliran udara dan pemulihan suhu yang stabil

Penyimpanan dan penarikan profil yang mudah

Kinerja yang konsisten setelah seringnya perubahan profil

Ketika penyolderan reflow stabil, tingkat kerusakan secara alami menurun, dan teknisi menghabiskan lebih sedikit waktu untuk memecahkan masalah penyolderan yang terputus-putus.

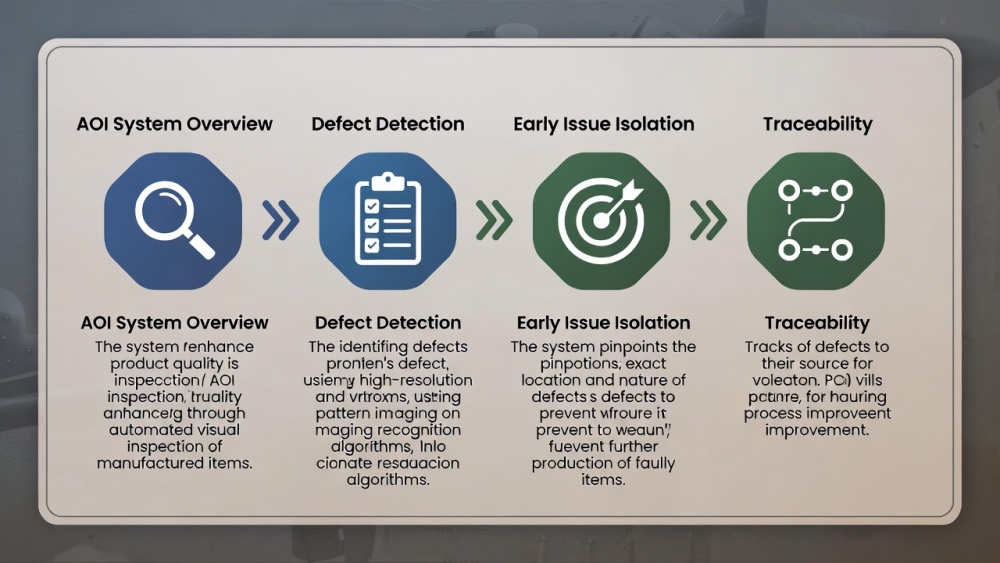

Sistem inspeksi harus dipandang sebagai alat pengendalian risiko, bukan tambahan opsional. Pabrik EMS menghadapi tekanan kualitas yang lebih tinggi karena:

Beberapa pelanggan berbagi jalur yang sama

Standar kualitas yang bervariasi

Batasan tanggung jawab yang tidak jelas

Sistem inspeksi AOI yang efektif dapat mendeteksi masalah sejak dini, mengisolasi masalah dengan cepat, dan mencegah cacat kecil berubah menjadi klaim pelanggan.

Untuk produksi campuran tinggi, sistem inspeksi harus memungkinkan:

Pembuatan program yang mudah

Peralihan produk yang cepat

Klasifikasi cacat yang jelas

Pelacakan data ketertelusuran

Inspeksi bukan tentang mendeteksi setiap cacat tetapi tentang memastikan konsistensi dan mencegah masalah kualitas yang merugikan.

Ketertelusuran sangat penting dalam industri seperti otomotif, industri, dan elektronika daya. Mampu melacak:

Parameter produksi

Hasil pemeriksaan

Perubahan proses

membantu pabrik EMS merespons dengan cepat ketika masalah muncul, menumbuhkan kepercayaan dengan pelanggan dan menunjukkan profesionalisme dan akuntabilitas.

Insinyur adalah aset pabrik yang paling berharga. Jalur SMT yang dirancang dengan baik meminimalkan waktu teknis yang dihabiskan untuk pemadaman kebakaran, sehingga memungkinkan para insinyur untuk fokus pada peningkatan proses.

Elemen desain utama meliputi:

Hapus antarmuka mesin

Struktur parameter logis

Fungsi pencadangan dan pemulihan yang mudah

Mengurangi penyesuaian manual

Jalur SMT yang ramah teknis memungkinkan pelatihan cepat bagi operator baru tanpa berdampak negatif terhadap hasil, mendorong pertumbuhan dan stabilitas pabrik EMS.

Pabrik EMS sering kali dimulai dari skala kecil namun bertujuan untuk pertumbuhan di masa depan. Jalur SMT yang ideal harus memungkinkan:

Menambah kapasitas penempatan

Memperluas cakupan pemeriksaan

Otomatisasi yang meningkat secara bertahap

tanpa perlu mengganti seluruh lini. Desain modular dan integrasi terbuka memastikan lini produk dapat berkembang seiring pertumbuhan bisnis, tanpa batasan.

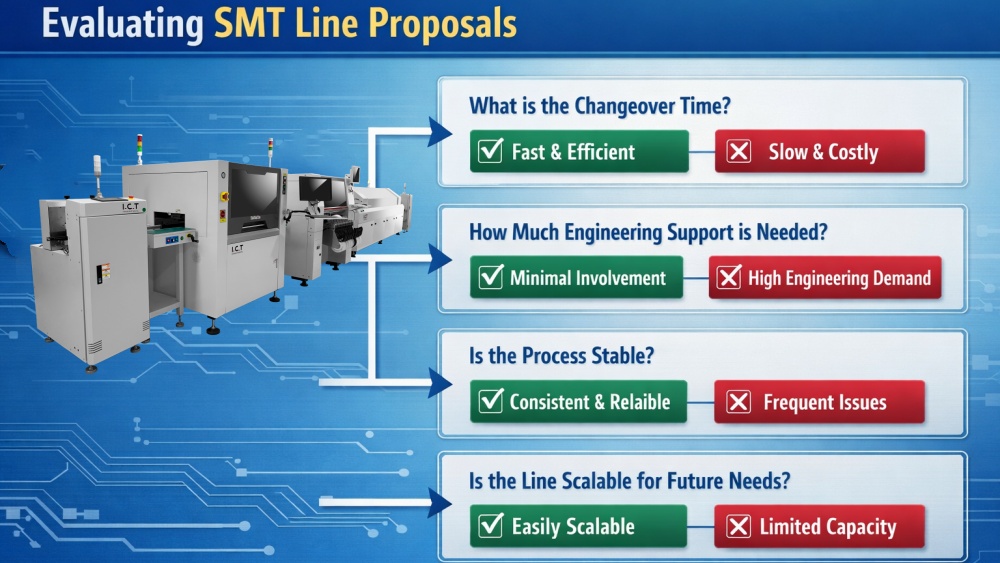

Saat meninjau proposal SMT, pabrik EMS harus menanyakan:

Berapa lama waktu yang dibutuhkan untuk pergantian produk secara penuh dalam pengoperasian sebenarnya?

Berapa banyak keterlibatan teknis yang diperlukan untuk setiap pergantian?

Seberapa stabilkah proses di berbagai produk?

Seberapa mudahkah menskalakan sistem untuk kebutuhan masa depan?

Hindari hanya berfokus pada kecepatan, nama merek, atau biaya awal. Jalur SMT terbaik mengurangi stres harian dan meningkatkan efisiensi operasional secara keseluruhan.

Untuk pabrik EMS dengan campuran tinggi dan volume rendah, jalur SMT terbaik bukanlah yang tercepat atau paling rumit. Ini adalah baris yang:

Menangani pergantian yang sering dilakukan dengan lancar

Memberikan kualitas yang stabil di banyak produk

Melindungi sumber daya teknik

Mendukung pertumbuhan di masa depan

Memilih jalur SMT yang tepat bukan tentang memperoleh mesin. Ini tentang memilih sistem produksi yang sesuai dengan kebutuhan operasional pabrik EMS Anda. Ketika jalur SMT melengkapi operasional pabrik, segalanya menjadi lebih mudah.